在当今社会,高分子材料的运用极为广泛,无论是日常生活用品,还是工业、建筑、电子等领域,都能随处看到其身影。不过,大多数高分子材料都具备易燃的特质,这给人们的生命和财产安全造成了潜在的威胁。为了削减高分子材料的可燃性,增强其阻燃性能,阻燃助剂就此产生。

一、卤系阻燃剂

卤系阻燃剂属于最早获得广泛运用的一类阻燃剂,其主要涵盖了溴系阻燃剂与氯系阻燃剂。溴系阻燃剂具备阻燃效率出色、添加量不多、对材料性能产生的影响较小等长处。它们在燃烧进程中会释放出溴化氢等卤化气体,捕获自由基,终止燃烧的链式反应,以此发挥阻燃的功效。常见的溴系阻燃剂包括十溴二苯醚(分解温度大概在 300℃)、四溴双酚 A(分解温度大约为 240℃)等等。

氯系阻燃剂的阻燃原理和溴系相似,不过阻燃效率相对稍低。然而,氯系阻燃剂价格较为便宜,在部分对阻燃要求不太高的场合依旧有所应用。卤系阻燃剂纵然拥有良好的阻燃成效,但也存在一定的问题。其一,它们在燃烧时或许会释放出有毒的卤化气体,给环境和人体健康带来危害;其二,伴随环保要求的不断提升,卤系阻燃剂的运用受到了越来越多的约束。

二、磷系阻燃剂

有机磷系阻燃剂包括磷酸酯、亚磷酸酯、膦酸酯、有机磷盐,还有磷杂环化合物和聚合物磷(膦)酸酯等等,其中应用最为普遍的要数磷酸酯与膦酸酯,磷系阻燃剂的研究正蓬勃兴起,每年都有大量的相关报道,并且主要集中在后面这两种。有机次膦酸金属盐作为新兴的阻燃剂,颇受关注。

磷添加剂的作用机制在于,当阻燃剂受热时能够生成结构更为稳固的交联状固体物质或者碳化层。碳化层的形成,一方面能够制止聚合物进一步热分解,另一方面能够阻挡其内部热分解所产生的物质进入气相参与燃烧的过程。常见的有机磷系阻燃剂有磷酸酯(分解温度约为 200℃)、膦酸酯(分解温度约为 250℃)等。无机磷系阻燃剂主要涵盖红磷等。红磷具备较高的阻燃效率,然而存在颜色深、容易吸湿、与高分子材料相容性不佳等缺陷。为了克服这些不足,通常需要对红磷进行微胶囊化处理。磷系阻燃剂的长处是阻燃效率高、环保性能良好,但其短处是热稳定性相对较弱,在某些应用场景中可能会受到限制。

三、氮系阻燃剂

氮系阻燃剂中主要涵盖三聚氰胺及其衍生物等。其阻燃原理具备多方面的效用。首先,在燃烧进程中,氮系阻燃剂会分解并产生像氮气等不可燃气体,这些气体能够有效地稀释氧气,从而降低燃烧速率。其次,它还可以促进材料形成炭层,借此显著提升材料的阻燃性能。

具体而言,三聚氰胺及其缩合产物与盐在阻燃剂领域得到了广泛的运用。在众多的应用场景里,它们常常和含 P 阻燃剂进行复合运用,当然,也能够与金属水合物以及卤化阻燃剂一起搭配使用。其主要的作用机理呈现为:一方面,三聚氰胺在吸热分解的时候能够让聚合物基质得到冷却;另一方面,受热分解后会生成水、二氧化碳和氨等不可燃气体;同时,还会形成碳层。在挑选三聚氰胺基阻燃剂时,主要根据聚合物基质的加工温度以及它对水解的敏感程度来做出决定。

氮系阻燃剂具有一些显著的优势,像是无卤、低毒,对环境颇为友好。然而,它也具有一定的局限性,即阻燃效率相对不高。所以,通常来说需要和其他阻燃剂协同使用,通过复配的形式才能够获取良好的阻燃成效,以此满足不同应用场景对于阻燃性能的要求。

四、金属氢氧化物阻燃剂

金属氢氧化物阻燃剂是一类无卤、无毒、环保型的阻燃剂,主要包含氢氧化铝(分解温度约为 200℃)和氢氧化镁(分解温度约为 340℃)。在燃烧进程中,金属氢氧化物受热而分解,吸收众多的热量,使材料的表面温度下降,并且释放出水分,起到冷却及稀释可燃气体的功效。此外,分解生成的金属氧化物还能够构建炭层,增强材料的阻燃性能。

金属氢氧化物阻燃剂的优势在于阻燃效率高、环保性能良好且价格便宜,然而其不足之处是添加量较多,会给材料的力学性能带来一定的影响。

五、膨胀型阻燃剂

膨胀型阻燃剂属于一种新型的无卤阻燃剂,主要由酸源、炭源以及气源这三部分构成。在燃烧期间,膨胀型阻燃剂能够在材料表面生成一层密实的炭层,发挥隔热、隔氧的功效,阻拦燃烧的继续扩散。

分解产生的气体还能够起到对可燃气体进行稀释的作用,降低燃烧的速度。膨胀型阻燃剂的优点在于阻燃效率高、环保性能良好、对材料的力学性能影响较小,但其缺点是价格相对偏高,在一些应用场合或许会受到限制。

六、纳米阻燃剂

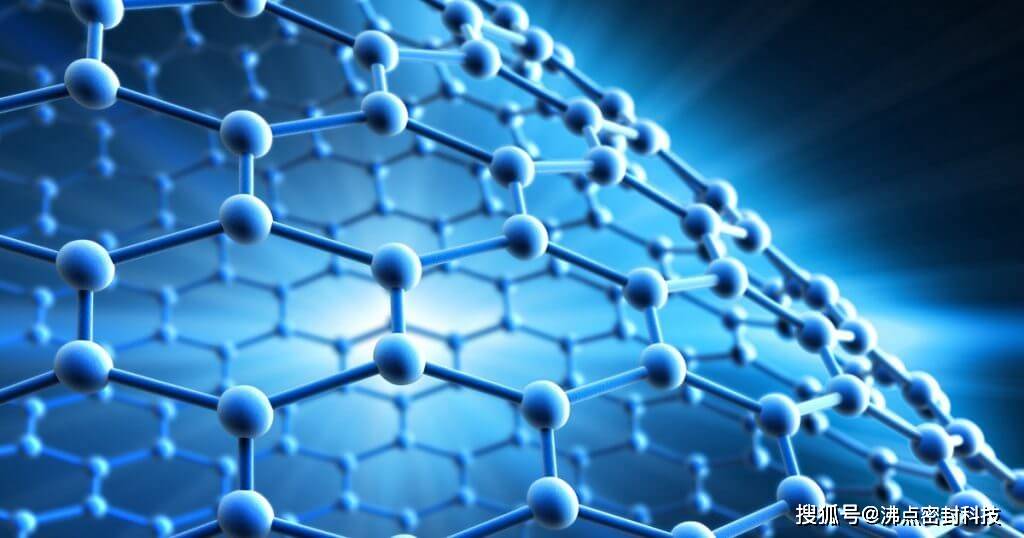

纳米阻燃剂是一类新型的阻燃剂,主要涵盖纳米氢氧化镁、纳米氢氧化铝、纳米碳管等等。纳米阻燃剂具备比表面积大、表面活性高、分散性良好等优势,能够在材料当中均匀地分散,提升阻燃的效果。

纳米阻燃剂还能够优化材料的力学性能、热稳定性等方面。纳米阻燃剂的优点在于阻燃效率高、环保性能良好、对材料的性能影响较小,但其缺点是价格相对偏高,在一些应用场合或许会受到限制。

七、总结

高分子阻燃助剂的种类众多,每一类阻燃剂都有其独特的阻燃原理和长处短处。在实际运用中,需要根据高分子材料的类别、使用场景、阻燃的标准等因素,选择合适的阻燃剂,并进行恰当的配方构建,以达成最好的阻燃结果。此外,随着环保要求的日益严格,研制新型的无卤、环保、高效的阻燃剂将是未来的发展方向。