【热点关注】

引领包装新时代:宝洁、欧莱雅、保乐力加等对包装有这些需求……

【应用案例】Eco Pods酒店沐浴用品三件套

华泰期货:国内纸浆目前呈现供需双强的格局

四川出台竹产业三年行动方案,力争三年实现竹产业总产值1200亿元

关注我们,共助纸塑行业成长!

导读:纸浆模塑,又称纸塑,是一种常见的包装材料,用于许多消费用途,如饮料载体和抗震缓冲产品包装。因为成型纤维是由再生纸或纤维制成的,它100%是可循环利用和可生物降解的,使它成为一种环保的替代塑料包装。本文分享纸浆模塑的相关知识,内容供优品包材系统的采供朋友们参考。

概述

01

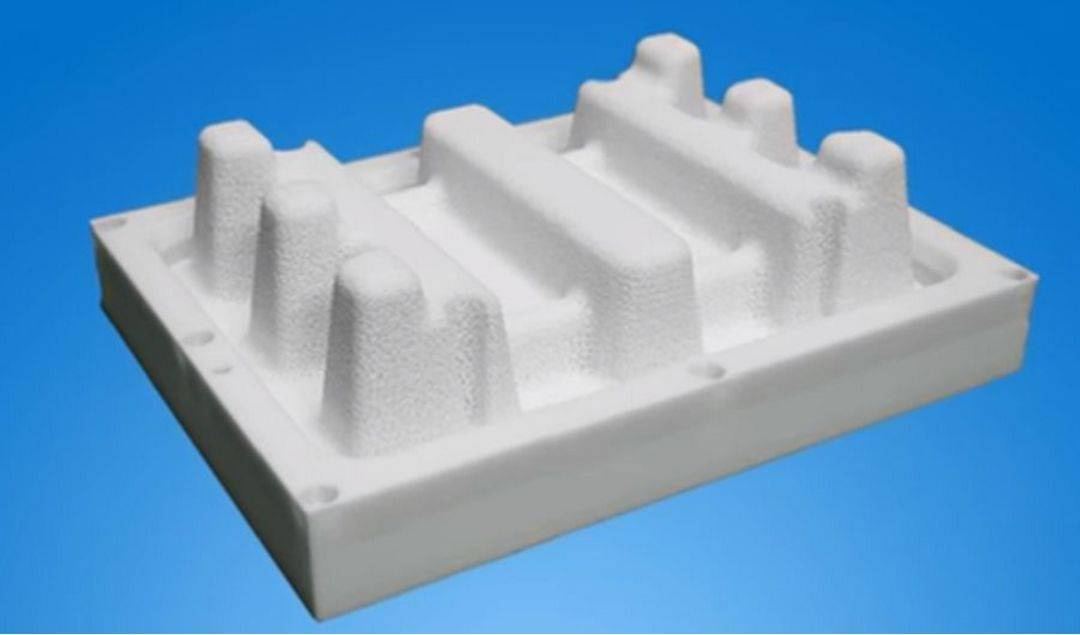

纸浆模塑制品是由纸浆在网状模具中脱水制成的。是利用废旧报纸、纸箱纸、纸筒纸管、纯木浆、甘蔗浆、竹浆等为主要原材料,经过碎浆、配浆等工艺调配成一定比例浓度的浆料,浆料在特制的模具上,经真空吸附成湿坯纸浆半成品,再经过干燥、热压整形而形成的各种内衬环保包装制品。

特点

02

1、工艺技术简单实用,生产过程中基本无污染,符合清洁生产的要求。另外其生产线各工序中除自控系统管理对人员素质要求较高外,其余均为熟练技术,经过短期培训便能掌握运用,再加上其设备的国产化程度很高,十分利于该项目的普及推广,这对于迅速发挥纸浆模塑制品的环保优势来说也是一个便捷条件。

2、原料来源广,造价低。它主要是用废纸或一年生草本植物纤维浆,原材料可以因地制宜,就地取材,取之不尽,用之不竭。

3、产品强度大,可塑性和缓冲性能好。

4、质量轻,回收费用低,可反复使用。

5、保护性,互换性和装簧性能好。

6、从生产使用到废弃物的处理,对环境无污染,生产过程中水消耗量少,无废水排放,减少环境污染。

7、透气性好,对生鲜产品的包装有独到的好处。

8、纸浆模塑制品具有良好的吸水性、疏水性和隔热性。生产过程中若加入特殊助剂,又具有防水、防油、耐高温等特殊性能。

9、现代生产技术可实现高速、自动化大批量生产。

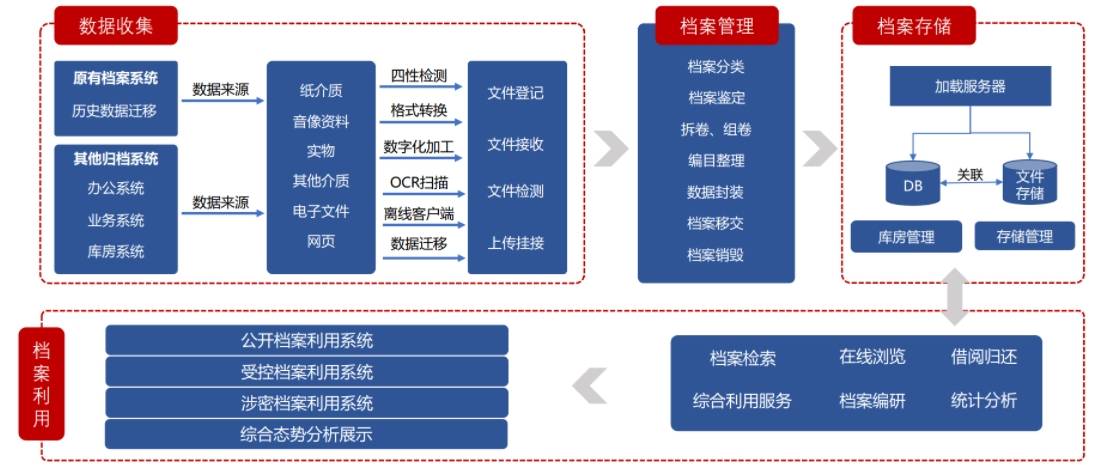

纸浆模塑制品生产流程

03

四

主要工序

1、制浆

1)原料

2)工艺

分拣→碎解→筛选→磨浆→除砂

2、配浆

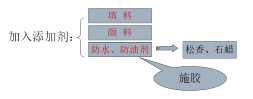

配浆工序包括填料、颜料、防水防油剂等化学助剂的加入,并需调整PH值和纸浆浓度。

1)添加剂

2)调浆:pH值4.5~5.0 浆浓:1%~2%

3、成型

纸浆模塑制品的成型过程是纸浆中的纤维在成型网模上的沉积和过滤脱水过程。按其成型方式分为以下三种:

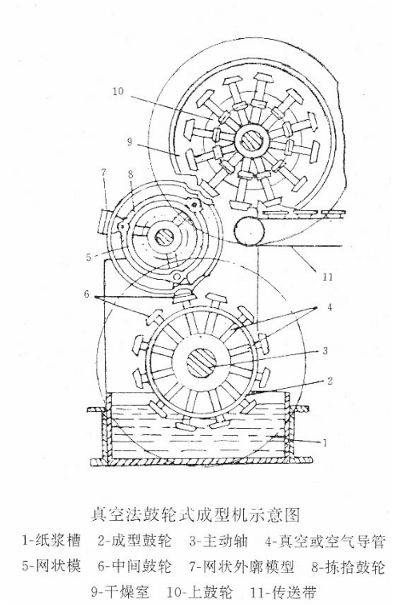

1)真空成型法

真空成型法

原理:

成型模为多孔结构,表面附有一定网目的成型网。通过真空抽吸,使成型模内腔形成真空,纸浆中的纤维沉积附着在成型网表面上,而大量的水分在真空抽吸时带走。

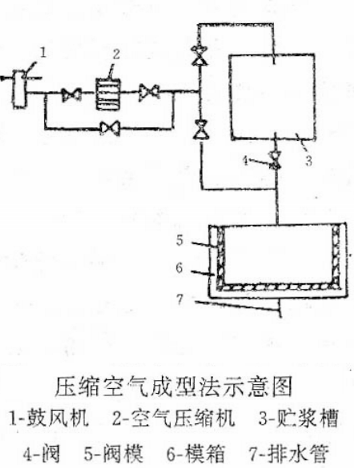

2)压缩空气成型法

原理:

压缩空气成型法与真空成型法相反,不是利用真空抽吸力,而是利用压缩空气作为过滤动力,加速纸浆纤维在网模上的沉积和脱水过程。

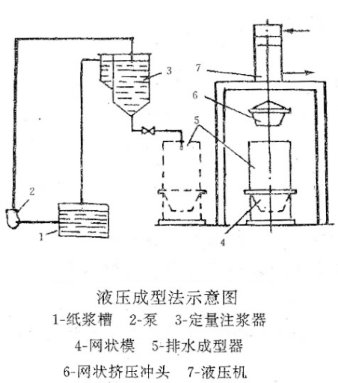

3)挤压成型法

原理:

成型腔内注入定量的纸浆,成型上模在气动或液动作用下向下挤压,使纸浆在密封状态下,在成型腔内的网膜上成型,水从网模下端排出。

4、压榨

1)作用:

①脱除纸模大部分水分。

②对制品进一步压实以提高纤维间的结合力并增加湿纸模的强度,消除成型时的网痕和提高制品的致密度和平滑度。

2)压榨方式:①冷压榨 ②热压榨

5、干燥

纸浆模塑制品经成型、压榨后,干度达到40%左右,已脱除了约98%左右的水分,还需耍通过干燥脱除多余的水分,使制品的干度达到97%左右的大气平衡干度。其干燥方式有:

带模干燥:制品平滑、致密,尺寸形状精确

脱模干燥:制品收缩率大、尺寸精度不高

6、整形

采用热压榨方法对干燥后的制品进行外形校正,使之符合质量要求。

带模干燥的制品不需进行整形。

脱模干燥的制品由于干燥过程中出现纸模收缩,几何尺寸变化,通过整形后可使制品的形状和表面质量得以改善。

7、包装

将经干燥或整形的制品经质量检验后,进行收集整理、堆叠、计数,并按要求的数量进行包装,从而完成整个纸浆模塑制品的生产过程。

五

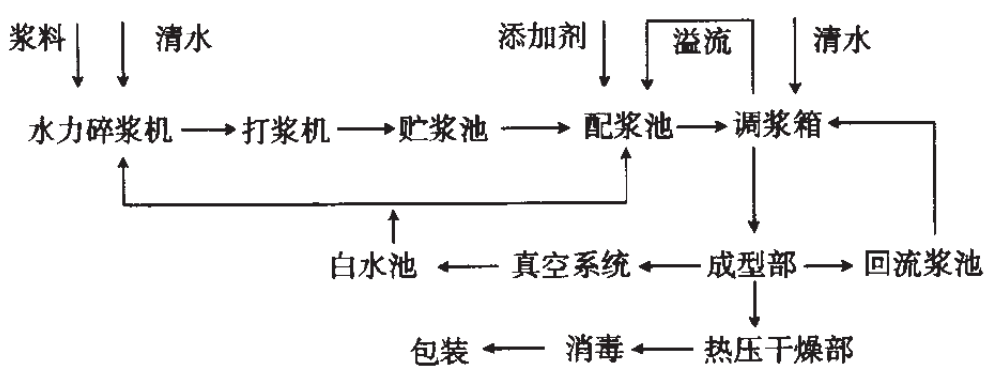

工序设备

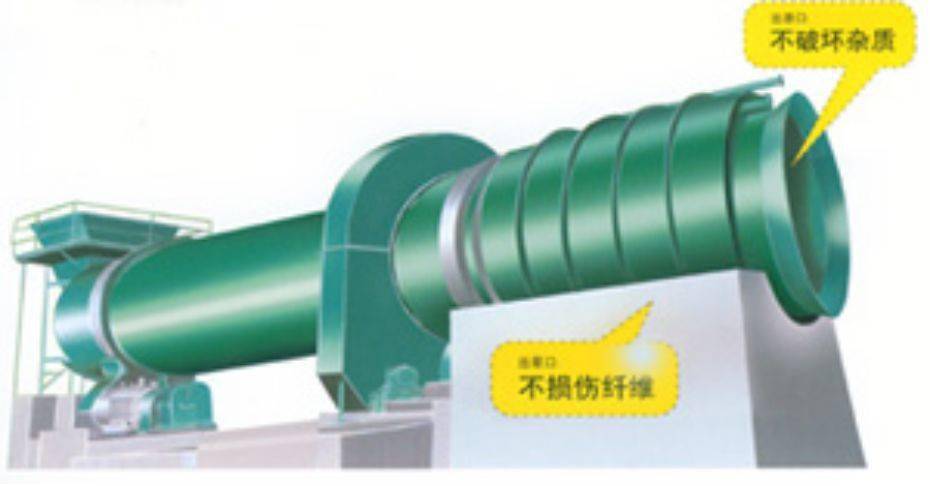

1、水力碎浆机

1)作用:

将废纸板碎解,使其重新变成纸浆。

2)分类:

立式

卧式

3)结构及原理(卧式):

结构:

主要是由一个卧式罐体和工作叶轮组成,其上方有一投料口,下面有一排浆和排渣口,工作叶轮固定在从一端伸入罐体的轴端上。

原理:

工作时叶轮旋转,产生高速旋转水流,纸板在高速水流和离心力作用下开始碎解。碎解后的纸浆可以从叶轮外侧的网孔板经排浆口排出。不能碎解的杂物在离心力的作用下依附在罐壁上进行旋转,停机时这些杂物沉淀在罐体下壁排渣口处,打开排渣口即可排渣。

2、成型机(真空成型法)

1)主要装置

2)成型过程

3、烘干机

烘干机可以分为①燃煤供热和②燃油供热两种,一般采用燃油炉供热方式,其烘干结构包括:机头、机尾、过渡节、中间加热节、燃烧器、引风机、传输带和自动控制箱。工作时燃烧炉将柴油雾化后喷到燃烧室进行燃烧。

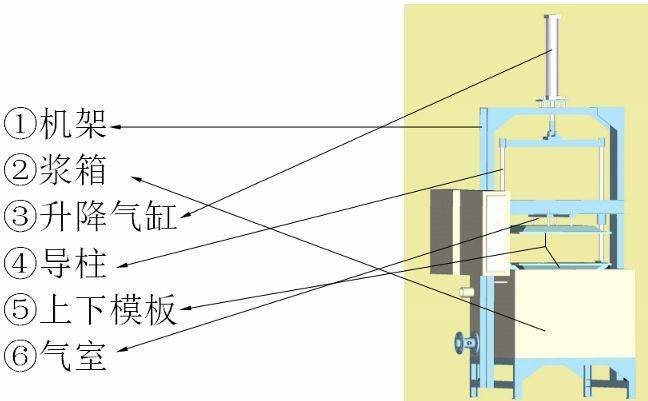

4、定型机

1)结构:①上下压板②加热模具

2)纸浆模制品定型的三要素:

①压力, 要求投影面积单位压力为0.4~0.6Mpa;

②温度,模腔内温度一般要求在180~200℃;

③时间,视制品形状厚度而决定,一般在30~50秒。

六

3D打印的应用

3D打印作为一种替代型技术。使用3D打印特殊材料制造模具可以用传统工艺来生产。同时,孔间隙和刚性轮廓可以在不改变浆液配方或真空压力的情况下建成。下面是给3D打印工具尝试的几个原因:

1、孔洞和孔隙度设计

3D打印支持材料可以制造复杂的几何形状,按照三维实体进行,所有这些都在一个构建过程中--在三个独立的过程中节省时间和金钱。不需要进行CNC加工模型、钻洞,布钉,不锈钢网固定在模具上。而且整个3D打印模型都是自然多孔的,它分散了真空吸力,并产生了表面光洁度更好的清洁包装。避免真空网印的出现。

2、设计验证

3D打印制作好的模型允许您在试样阶段进行设计调整。fdm原型是用生产级热塑性塑料制成的,足够坚固,能承受多达10,000模次纤维成型过程的机械应力——有足够的时间来测试形状、尺寸和功能。

3、样品模到量产模阶段

为什么必须要做铝模才可以打样品,为什么打样周期需要一周以上的时间,当你还在为这些问题困扰?与传统的铝制工具相比,3D打印模芯的是模具制作的一半的时间。抛开繁琐的工艺,操作更加便捷。可以节省更多的时间,增加你的产能提高效率。

4、成本优势

当你的生产数量和几何尺寸确认的时候,3D打印模芯是一个成本效益高的选择。例如,某知名包装供应商,客户需求各种类型的包装,在最短的时间内想看实物并做相关的测试,使用3D打印模芯从确定方案到直接生产打样,相比较于传统模具制造(成本下降50%)。

内容来源于包材商圈,侵删!

欢迎关注包装人都在关注的视频号!