年轻人开始在生产线上操作机械臂 蓝领知识化趋势显现

富士康郑州科技园是苹果全球最大的生产基地之一。富士康的郑州厂区已有15年的历史,从iPhone 4s一直延续到最新的iPhone 16系列。一些制程已经发展到全自动化,比如电路板工厂高度自动化,技术含量高,处于全球领先水平。苹果在华供应商正在参与制造苹果所有最先进的产品,苹果全球前200家供应商中超过80%在中国有生产基地。

穿过富士康郑州厂区D区朴素的厂房外墙,来到河南省首个灯塔工厂,两块六米长的电子大屏上实时显示着各条生产线上的数据。中控台背后的iPhone 16 Pro Max的电路板生产线已经基本实现了全流程自动化,AGV机器、自动上料系统正在有条不紊地运作着。

王亚男在这里工作了六年,平时主要负责处理自动化疑难故障。六年前刚入职时,他的工位还在治具测试区,负责简单的调试工作。直到2023年,他开始担任自动化线体架设维护工作。这几年越来越多的技术工人拿到了机械手岗位认证。

这种“蓝领知识化”的改变正在富士康的生产线悄悄蔓延。张雅培于2024年6月入职富士康,目前已经快一年。她最初以为自己的工作就是拧螺丝,没想到现在管着整条线的耗材调度。最开始的时候她只是一名产线的操作员,主要负责检查机台的质量,而现在主要负责生产现场的资产管理、耗材分配及系统架设工作。

富士康的一名管理人员表示,越来越多的年轻人走向新的岗位。这里面既有和苹果联合研发的各种设备,比如说包装盒上的高精度喷墨技术,还有年轻人捣鼓出来的各种发明。这种代际更替催生的化学反应,在各个车间早已不是新鲜的事情。

从落地郑州航空港区的第一条生产线,到拥有全自动化的熄灯工厂,富士康在河南的十五年时间,也是中国制造业突围全球产业链的微观样本。2010年10月,郑州新郑综合保税区封关运行,富士康代工生产的苹果手机开始源源不断地从中原腹地的农业大省飞向全球。

富士康科技集团事业群副总经理、郑州科技园区产品负责人王雪认为,中国的电子供应链有着自己的优势。人才是智能制造产业转型的关键,而国内环境提供了这一保障。同时,国内产业配套也非常完整,无论是原材料生产、模组化制造、智能化装备生产,还是整机制造,都能够提供高效顺畅的资源衔接。这些优势不仅节省了开发成本,也对节约量产时间有很大帮助。在此基础上,本地政府支持及物流交通便捷也提供了关键作用。

目前,富士康郑州厂区周边密布着各类配套企业,而航空港区可以提供一小时通关的便利。王雪表示,国内的供应链是极具韧性和竞争力的,这也是富士康希望能够深耕国内的一个非常重要的原因,也希望与苹果公司一起长期在国内深耕和发展。

崔玉善表示,电路板熄灯工厂就是一个很好的例子,它高度自动化,技术含量极高,处于世界领先水平。实际上,中国有很多供应商都达到了很高的技术水平,他们会继续与富士康等供应商合作,进一步提升中国智能制造的水平。根据苹果披露的最新官方数据,过去五年,苹果在中国的智能和绿色制造领域投资已超过200亿美元。

相关文章

学习路之PHP--easyswoole操作数据库

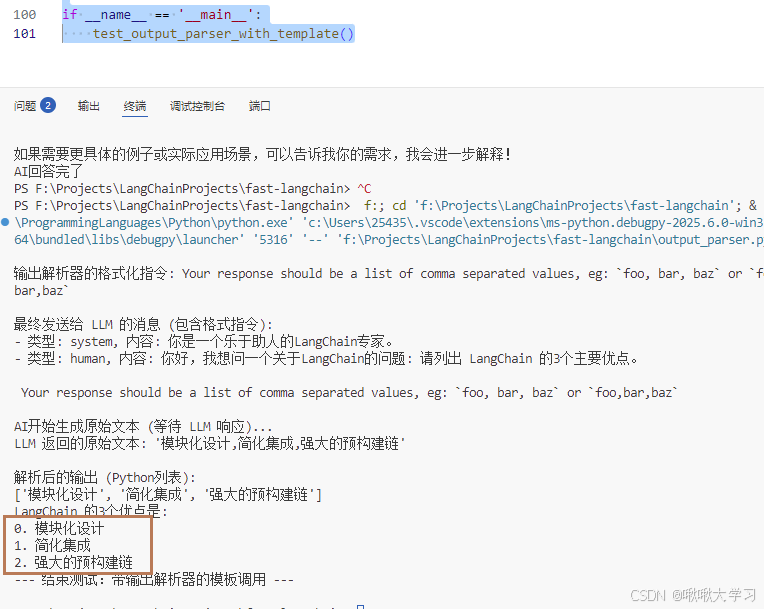

LangChain快速筑基(带代码)P1-输入控制与输出解析

在哈佛毕业礼上演讲的中国女孩是谁?江玉蓉来自中国青岛

日本北海道东部近海发生5.4级地震

ubuntu24.04启用fcitx 5

C++多态的详细讲解

上海女子新装修房子被人拆光 乌龙事件背后的真相

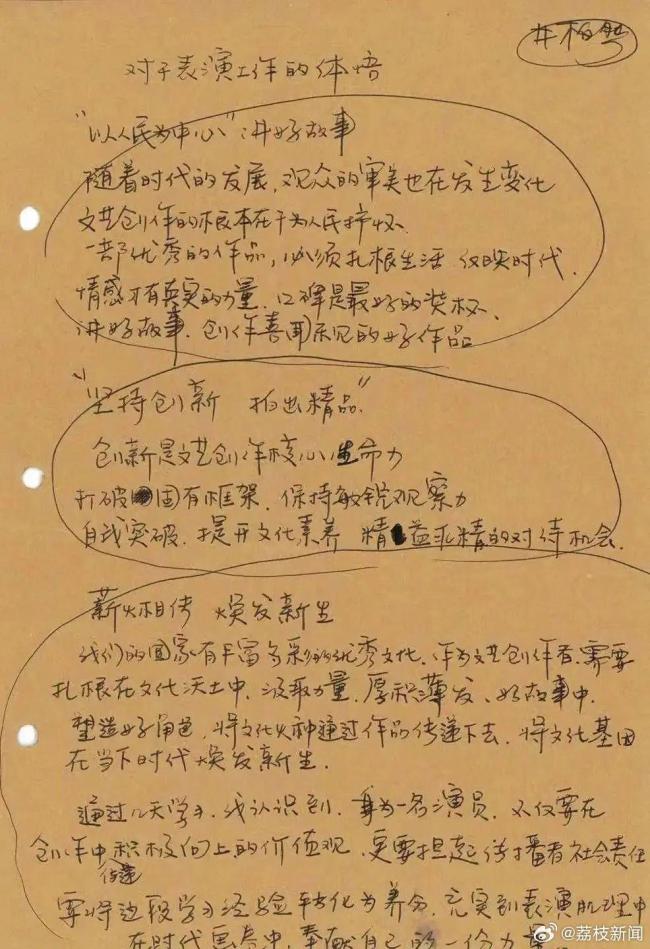

范丞丞广电培训手写笔记曝光 青年演员心得分享

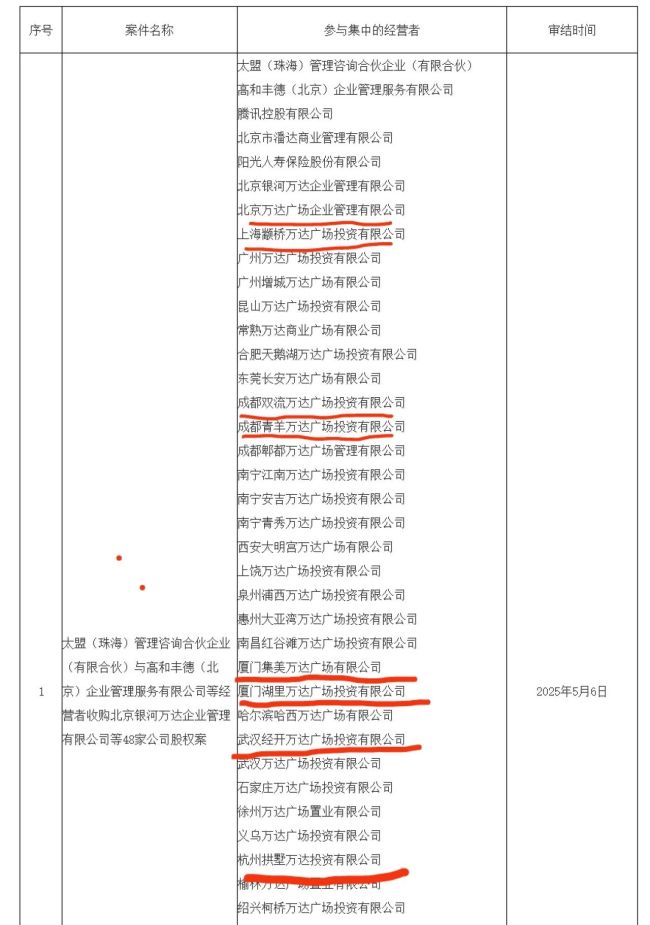

万达已出售近五分之一的万达广场!

YOLO12改进-模块-引入AFE模块 增强模型对复杂场景(如杂乱背景、小目标、半透明物体)的特征提取能力

华为OD机试真题——字母组合过滤组合字符串(2025A卷:100分)Java/python/JavaScript/C/C++/GO最佳实现

男子深夜爬泰山崩溃痛哭:大喊要回家找媳妇

网友在摩洛哥偶遇成都“洋中医”狂飙四川话

端午假期首都博物馆延长开放时间 六月活动精彩纷呈

老人骑电动车捎人遇车祸后被判赔14万 好心搭载惹争议

辣目洋子回母校重大讲座分享 勇敢追梦不惧质疑

济南5元快餐店老板回应是否亏钱 意外走红后生意更旺

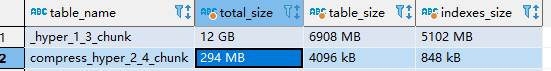

数据库 | timescaledb性能初步测试

CVE-2019-0193源码分析与漏洞复现

圣杯布局和双飞翼布局的实现方法

- 网红社会哥离世一个月前忍病痛助农 抗癌晚期仍坚持服务

- 女子靠卫健委食谱减肥5天瘦8斤:顿顿都吃饱,营养均衡

- 登贝莱:真正激励我的是集体荣誉 目标首夺大耳朵杯

- 猝死找上年轻人不是偶然 多重危险因素累积所致

- 特朗普为何盯上太平洋海底金属资源 对抗中国主导地位

- 杜华首次回应了王怡人出道六年没有工资

- 郑州多家酒店举报携程平台私自调价 商家权益受损引争议

- 全国多地25条河流发生超警以上洪水 多河段水位创历史新高

- 北京城区暴雨为何比预报下得大 副高外围影响加剧

- 外卖大战的订单冲爆咖啡奶茶店 补贴战引发销量激增

- 韩媒:蓉城旧将安德里戈加盟水原FC,合同为期六个月 租借期满寻新东家

- 本升专?职业技术学院3专业招本科生 职业教育新趋势