发酵条件的精确控制对于谷氨酸发酵过程至关重要,它直接影响到菌体的生长、代谢以及最终产品的产量和质量。

以下是对发酵过程中关键参数控制的详细阐述:

一、温度控制

在谷氨酸发酵的初期(0~12小时),菌体主要处于大量繁殖阶段。在这一阶段,菌体利用培养基中的营养物质合成核酸、蛋白质等,以供菌体繁殖所需。这些合成反应的最适温度均位于30~32℃。此时,应维持温度在此范围内,以确保菌体的快速生长。

进入对数生长期,糖分消耗加快,尿素大量分解导致pH上升,随后氨被利用,pH又迅速下降。溶氧量急剧下降后,稳定在一定水平。菌体浓度迅速增加,形态呈现排列整齐的八字形,此阶段不产酸,持续约12小时。在此期间,应适时提供菌体生长所需的氮源,并调节pH至7.5-8.0,通过流加尿素来实现。

发酵中、后期是谷氨酸大量积累的阶段。催化谷氨酸合成的谷氨酸脱氢酶的最适温度为32~36℃。因此,在这两个阶段适当提高罐温,有助于促进谷氨酸的积累。

二、pH值调控

发酵液的pH值直接影响微生物的生长和代谢途径。在发酵前期,若pH偏低,菌体生长旺盛,但不产酸;若pH偏高,则菌体生长缓慢,发酵周期延长。因此,在发酵前期将pH值控制在7.5~8.0较为适宜。而在发酵中、后期,将pH值维持在7.0~7.6之间,有助于提高谷氨酸的产量。

三、通风量调整

在谷氨酸发酵过程中,通风量的控制至关重要。发酵前期,菌体生长旺盛,需氧量相对较低,因此采用低通风量较为合适。而到了发酵中、后期,随着谷氨酸的大量积累,需氧量逐渐增加,此时应提高通风量以满足菌体的需求。在实际生产中,可通过气体转子流量计来监测通气量,并根据发酵罐的大小调整搅拌转速和通风量。

四、泡沫控制

发酵过程中,由于强烈的通风和菌体代谢产生的CO2,培养液中常会产生大量泡沫。这不仅阻碍了氧在发酵液中的扩散,影响菌体的呼吸和代谢,还可能给发酵过程带来诸多危害。因此,必须采取有效措施进行消泡。常见的消泡方法包括机械消泡(如耙式、离心式、刮板式、蝶式消泡器)和化学消泡(使用天然油脂、聚酯类、醇类、硅酮等化学消泡剂)。

五、发酵时间管理

不同种类的谷氨酸产生菌对糖的浓度要求各异,因此其发酵时间也有所不同。一般来说,低糖(10%~12%)发酵的周期为36~38小时;而中糖(14%)发酵则需要45小时。在实际生产中,应根据菌种的特性和实际情况灵活调整发酵时间,以确保获得理想的谷氨酸产量和质量。

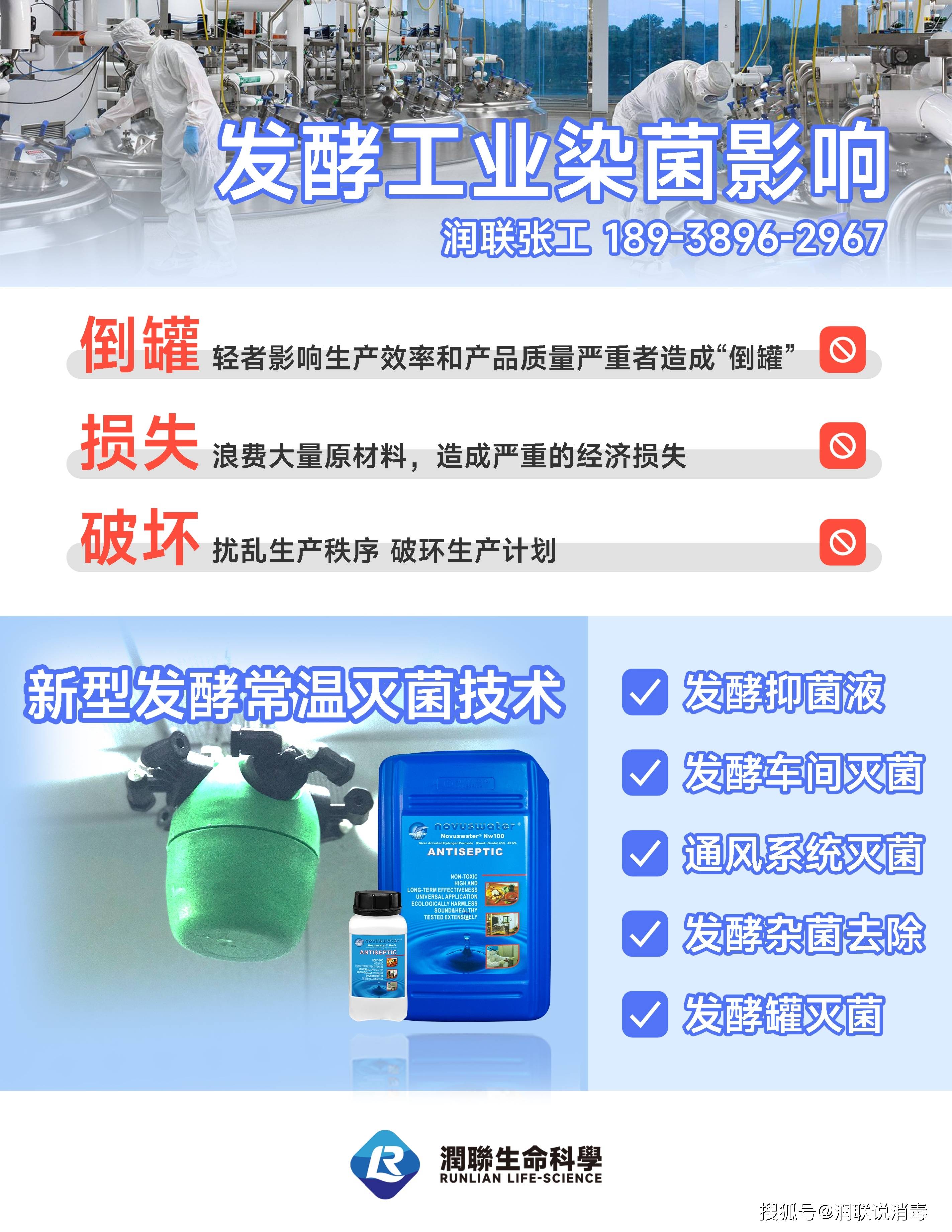

发酵染菌治理办法 常温非高温高压发酵消毒灭菌技术

润联把控发酵生产重要环节,杜绝微生物超标风险,提供全新发酵常温灭菌技术,包括:

发酵抑菌液,可最大限度降低杂菌量,减少环境菌的增长,有力破解过滤膜杀菌难题。

发酵车间灭菌,智能化人机共存的大型发酵车间常温灭菌技术,代替高温高压灭菌

通风系统灭菌:空压机管路灭菌技术,全新的VHP管道灭菌技术,几乎无腐蚀,快速杀灭管道/管路有害微生物。

发酵风系统污染 发酵车间染菌 发酵罐污染 发酵酵母菌染菌 发酵杂菌 发酵噬菌体 压缩空气管道灭菌