引擎下线缺陷检测系统ENAgent采用信号处理技术以及人工智能技术对引擎生产线下线的各种引擎在生产线上进行缺陷实时检测,通过振动信号、声纹信号等信号融合集成,在线实时判断其是否存在缺陷以及进行故障诊断。ENAgent系统采用全Python语言,以B/S模式,通过前端与后端集成开发,采用开放的、模块化、多层架构的设计思想实现引擎下线缺陷检测与故障诊断,通过配置分布式装备健康边缘智能分析仪IEAgent-1,可建立起分布式生产线引擎检测工位的端边云集成系统,实现分布式生产线检测工位的远程数据采集、通讯、边缘分析计算检测、云端的数据集中管控与引擎质量分析与监测。通过采用声音信号,依托于引擎故障诊断与智能维护系统ENAgent提供的各类信号处理与人工智能算法,引擎下线缺陷检测系统ENAgent可灵活地集成到各种MES系统,提供完整的算法类调用接口,基于该工具箱的各种信号处理模型,可迅速建立起一套完整的基于多路异构传感信息的引擎缺陷在线检测与故障诊断系统,也可支持各类装备智能维护系统研制与学术研究19946089034。

引擎下线缺陷检测系统ENAgent包括的核心硬件与软件模块如下:

1.小引擎故障测试台EngineTB-1

实验对象:柴油机小引擎

采集信号:振动信号、转速、声发射

功能:

l 小引擎故障诊断研究;

l 引擎齿轮箱各种故障诊断研究。

试验台:

启动齿轮齿牙磨损 曲轴齿轮点蚀 曲轴齿轮严重磨损 凸轮轴齿轮断齿

关键部件参数:

| 技术规格参数 | |

| 单缸柴油机 | 7.7KW/2200r/min,重量100kg |

| 加速度传感器 | 0.5-5k ; 电压灵敏度(/g):50mV ; 最大量程(g):100g 实验时加速度传感器采样频率为30kHz |

| 曲轴齿轮 | 内部直径40mm,外径74.5mm,齿厚13mm,齿轮28齿 |

| 凸轮轴齿轮 | 内部直径31mm,外径145mm,齿厚18mm,齿轮56齿 |

| 启动动齿轮故障 | 内部直径20mm,外径57mm,齿轮21齿 |

配件列表:

| 序号 | 配件名称 | 型号 |

| 1 | 单缸柴油机 | 常柴R190 |

| 2 | 实验工装 | |

| 3 | 传感器型号 | CT1020LC |

| 4 | 采集卡 | USB6001 |

可完成实验:

实验主要针对引擎的齿轮传动室故障进行的实验数据的采集,实验故障设置主要包括:供油不足、启动齿轮故障、曲轴齿轮故障、曲轴齿轮和启动齿轮同时故障、曲轴齿轮和凸轮轴齿轮同时故障、三个齿轮同时故障、正常工作七种故障数据。具体健康类型见下表1所示。每种故障类型的描述见表2。

表1 故障类型

| 健康状态 | 数据标签 |

| 健康 | C1 |

| 供油不足故障 | C2 |

| 启动齿轮故障 | C3 |

| 曲轴齿轮故障 | C4 |

| 启动齿轮+曲轴齿轮 | C5 |

| 曲轴齿轮+凸轮轴齿轮 | C6 |

| 三齿轮故障 | C7 |

表2 健康类型描述

| 故障类型 | 图片描述 | 备注 |

| 健康 | ------ | 健康数据 |

| 供油不足 | ||

| 启动齿轮故障 |

| |

| 曲轴齿轮故障 |

| 曲轴齿轮故障主要为严重磨损 |

| 曲轴齿轮和启动齿轮同时故障 |

| |

| 曲轴齿轮和凸轮轴齿轮同时故障 |

| |

| 三个齿轮同时故障 |

|

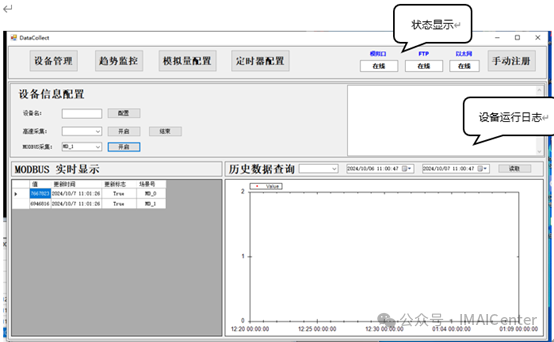

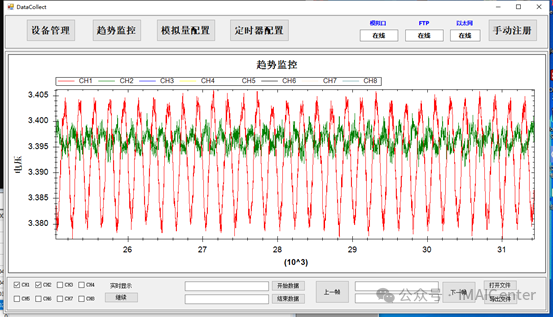

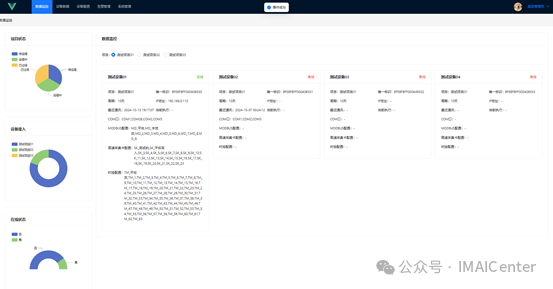

2. 大型装备健康边缘智能分析仪IEAgent-1——端边云集成的装备智能维护系统

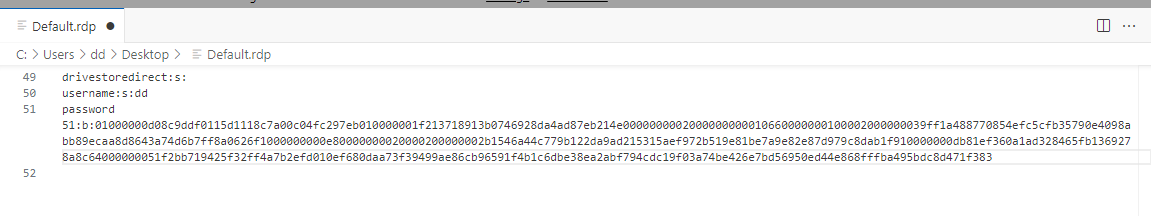

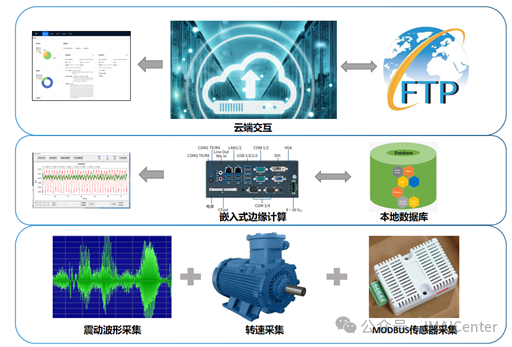

IEAgent-1采用边缘网关作为数据采集核心,采用高速模拟采集卡采集模拟信号(16路振动信号、4-8路声纹信号、2路转速信号)、各类工况信号(温度、湿度等),可选择有线或无线将数据上报至远程服务器(云上),进行远程分布式通讯,实现端边云集成系统,开展各类装备智能维护与精准运维。信号数据可通过设备界面及服务器进行采集、管理与配置。边缘智能分析仪嵌入先进的信号处理与人工智能算法,进行大型装备健康的监测、故障诊断、健康评估与预测。引擎下线缺陷检测系统ENAgent通过配置分布式装备健康边缘智能分析仪IEAgent-1,可建立起分布式生产线引擎检测工位的端边云集成系统,实现分布式生产线检测工位的远程数据采集、通讯、边缘分析计算检测、云端的数据集中管控与引擎质量分析与监测.

装备健康边缘智能分析仪IEAgent-1

IEAgent-1边缘端

IEAgent-1 web云端

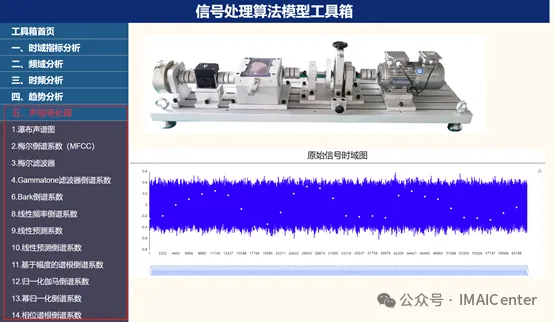

3基于声信号的装备故障综合分析模块

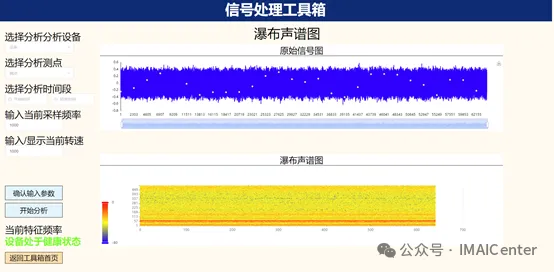

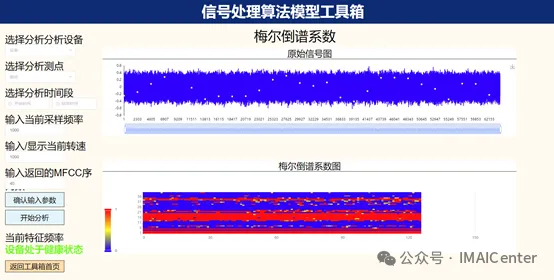

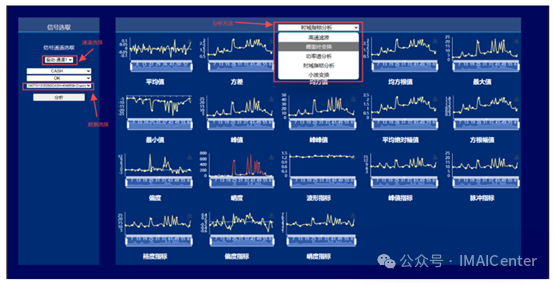

引擎生产线引擎下线缺陷检测系统ENAgent采用的各类声信号处理算法依托于声信号分析处理与故障诊断模块SoundAgent,SoundAgent可应用于各种机械部件对象(如滑动轴承、滚动轴承、转子、齿轮箱、电机等))的各类声信号分析、故障探测、故障诊断、趋势劣化评估等,采用全Python语言,以B/S模式,通过前端与后端集成开发,采用开放的、模块化、多层架构的设计思想实现声信号分析处理与故障诊断模块,SoundAgent能应用在不同场合的设备故障诊断与监测,满足不同类型机械设备与关键部件(轴承、转子、齿轮箱等)的健康预诊与故障诊断需求。声信号分析处理与故障诊断模块可灵活地集成到各种设备故障诊断与健康预诊系统,提供完整的算法类调用接口,基于该工具箱的各种信号处理模型,可迅速建立起一套完整的基于声信号处理的设备故障诊断与健康预诊系统,也可支持各类系统研制与学术研究。声信号分析处理与故障诊断模块主要包括的算法:声学分析(声压分析、声强分析、声功率分析)、瀑布声谱图、梅尔倒谱系数、梅尔滤波器、Bark倒谱系数、线性预测倒谱系数、Gammatone滤波器倒谱系数、线性频率倒谱系数、线性预测系数、线性预测倒谱系数、相位谱根倒谱系数、幂归一化倒谱系数、归一化伽马倒谱系数等。

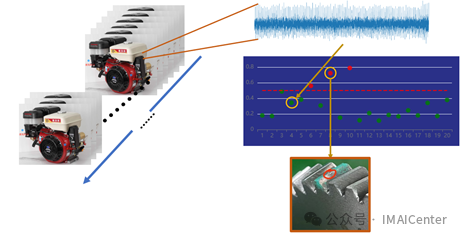

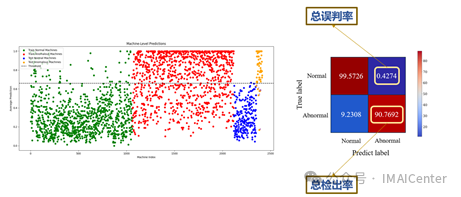

4.引擎生产线引擎下线缺陷检测系统ENAgent

引擎生产线引擎下线缺陷检测系统ENAgent:其主要由声音信号采集、缺陷检测模型建模、缺陷在线检测、异常警报等模块构成。该系统针对内燃机引擎声信号数据,借助深度神经网络模型,对声信号所蕴含的机器健康状况进行判定。系统主要实现两大功能,建立检测模型以及利用建立的模型对声信号数据进行在线缺陷检测。

硬件可配置:通过边缘智能分析仪IEAgent-1,采用“3个振动传感器+2个声音拾取器” 的监测方案,以实现对引擎状态最全面的检测,需要配置如下:

| 测点位置 | 测点名称 | 传感器类型 | 数量 |

| 引擎 | 1 | 振动传感器(已有) | 1 |

| 引擎 | 2 | 振动传感器(已有) | 1 |

| 测试台 | 3 | 振动传感器(已有) | 1 |

| 引擎 | 4 | 声音拾取器 | 1 |

| 引擎 | 5 | 声音拾取器 | 1 |

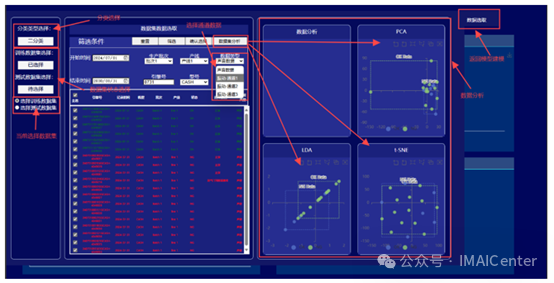

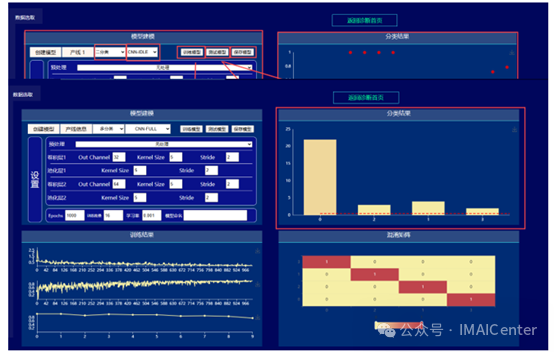

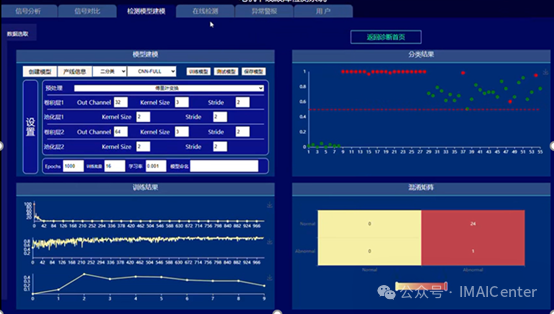

缺陷检测模型建模功能:缺陷检测模型建模功能主要实现针对内燃机声信号数据的深度神经网络模型的建立。具体来讲,通过边缘智能分析仪IEAgent-1采集声音与振动传感数据,在“数据集管理模块”针对训练数据构建训练、验证以及测试数据集进行模型建模与验证分析,在“检测模型建模模块”中选取模型参数并训练、验证、测试以及保存建立的模型。

缺陷在线检测功能:在线检测功能采用建立的深度神经网络模型针对内燃机声信号数据进行在线缺陷检测,以判断数据所对应的内燃机是否存在问题以及分析故障的具体原因。

信号分析模块

数据分析与深度神经网络模型建模模块

引擎缺陷检测分析模块

引擎缺陷在线检测模块

引擎异常检测