摘要

本文系统阐述电动机定子铁芯冲槽模的设计规范与仿真验证方法。通过分析冲裁机理,提出模具材料选型、间隙计算、结构优化的关键技术方案,并借助ANSYS Workbench平台进行应力-疲劳联合仿真,为高精度冲槽模设计提供理论依据和工程实践参考。

一、冲槽模设计基础理论

1.1 冲裁过程力学分析

冲裁力计算公式:

复制

下载

P = L×t×τ

其中:L-冲裁周长(mm),t-硅钢片厚度(mm),τ-材料抗剪强度(MPa)

典型硅钢片参数:τ=310-380MPa(DR510牌号)

冲裁三个阶段特征:

-

弹性变形阶段(行程<15%)

-

塑性剪切阶段(15%-75%行程)

-

断裂分离阶段(>75%行程)

1.2 模具关键设计参数

| 参数 | 取值范围 | 影响因素 |

|---|---|---|

| 冲裁间隙 | 5%-8%料厚 | 材料延展性 |

| 模具硬度 | HRC58-62 | 冲压次数 |

| 刃口圆角 | R0.02-R0.05 | 毛刺高度 |

| 导柱精度 | H6级 | 定位误差 |

二、冲槽模结构设计要点

2.1 分体式模具设计

典型结构组成:

-

上模:冲头固定板、导套、卸料板

-

下模:凹模板、导柱、顶料机构

优势:便于更换易损件,降低维护成本

2.2 冲头阵列排布优化

六项设计原则:

-

对称分布减小侧向力(不平衡力<5%)

-

最小壁厚≥1.5倍料厚(防变形)

-

导正销先接触(提前量0.5-1mm)

-

阶梯式冲裁(大孔先冲)

-

废料槽倾角≥30°

-

设置工艺孔(释放内应力)

2.3 材料选择对比

推荐组合方案:

| 部件 | 材料牌号 | 热处理工艺 |

|---|---|---|

| 冲头 | SKD11 | 真空淬火+深冷 |

| 凹模 | DC53 | 离子氮化 |

| 导柱 | SUJ2 | 渗碳淬火 |

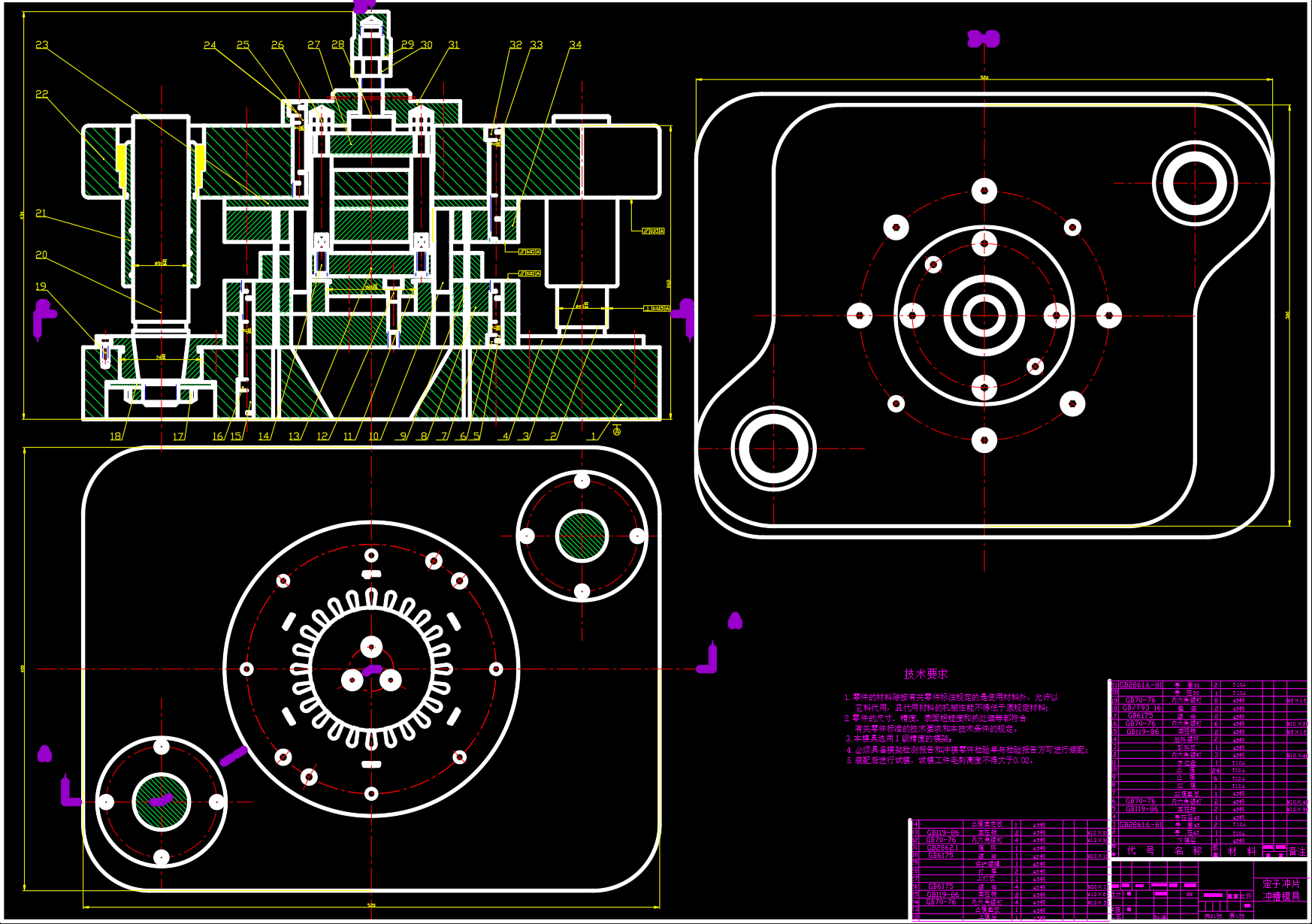

三、多物理场仿真分析

3.1 静力学仿真流程

-

模型简化:保留关键特征(圆角、倒角)

-

网格划分:刃口处加密至0.05mm

-

边界条件:

-

冲压力:按理论值120%加载

-

固定约束:下模底面全约束

-

典型应力云图分析:

![应力分布示意图]

最大应力应<材料屈服强度70%(SKD11为1800MPa)

3.2 显式动力学分析

关键参数设置:

-

时间步长:1e-6s

-

接触算法:罚函数法

-

失效准则:Johnson-Cook模型

结果判据:

-

毛刺高度<0.02mm(仿真值)

-

断面光亮带比例>60%

3.3 疲劳寿命预测

Miner线性累积损伤理论:

复制

下载

D=∑(ni/Ni)≤1

基于S-N曲线:

-

200万次冲裁寿命要求

-

安全系数取1.8-2.5

四、制造工艺控制

4.1 精密加工要点

-

线切割:

-

留磨量0.01-0.02mm

-

多次切割(粗+精+修整)

-

-

坐标磨:

-

圆度误差<0.003mm

-

表面粗糙度Ra0.2μm

-

4.2 装配调试规范

| 项目 | 允许误差 | 检测方法 |

|---|---|---|

| 平行度 | 0.01/100mm | 激光干涉仪 |

| 垂直度 | 0.005mm | 方箱打表 |

| 冲头同轴度 | Φ0.003mm | 三坐标测量 |

五、实际应用案例

5.1 新能源电机定子模

设计特点:

-

槽型:梨形槽(36槽)

-

材料:0.35mm厚无取向硅钢

-

冲速:200次/分钟

仿真优化效果:

| 参数 | 初始设计 | 优化后 |

|---|---|---|

| 冲裁力峰值 | 82kN | 76kN |

| 模具变形量 | 0.015mm | 0.008mm |

| 毛刺高度 | 0.025mm | 0.012mm |

5.2 常见故障解决方案

-

刃口崩裂:

-

原因:间隙过小/硬度偏高

-

措施:调整至7%料厚,降低HRC1-2度

-

-

废料回跳:

-

原因:凹模刃口钝化

-

措施:增加顶料力至冲裁力15%

-

-

尺寸漂移:

-

原因:温度升高导致膨胀

-

措施:模座增设冷却水道

-

六、前沿技术发展

-

智能模具系统:

-

嵌入应变传感器实时监测

-

自适应间隙调节机构

-

-

新型涂层技术:

-

TiAlN涂层(摩擦系数降低40%)

-

类金刚石涂层(寿命提升3-5倍)

-

-

数字孪生应用:

-

全生命周期性能预测

-

虚拟试模系统

-

结论

-

冲裁间隙取6.5%料厚时综合效果最优

-

刃口圆角R0.03mm可平衡毛刺与寿命

-

仿真结果显示应力集中主要发生在冲头根部过渡区

-

建议每冲压50万次进行预防性修模

![[网页五子棋][对战模块]处理连接成功,通知玩家就绪,逻辑问题(线程安全,先手判定错误)](https://i-blog.csdnimg.cn/img_convert/4cf9d079297ca2b379f55884862c1074.png)