超级石化:某高含硫天然气净化厂采用了加氢还原+胺法吸收+尾气焚烧的还原吸收工艺路线,其硫磺回收率超过99.9%。天然气净化厂尾气焚烧炉的主要作用是将硫磺回收及尾气处理之后残存的尾气进行热焚烧处理,使H2S等硫化物、烃类、H2和CO等物质完全氧化后达标排放,避免造成环境污染。文章简要介绍了天然气净化厂尾气焚烧炉基本控制原理,针对尾气处理装置实际运行过程中因异常停炉引发事故扩大化问题,总结出了尾气焚烧炉的控制与应急处置的关键步骤及原则,可有效减少异常停炉引发事故扩大化的次数。此外,对天然气净化装置尾气焚烧炉经常发生的NOx超标问题和长明灯点火枪枪头故障问题,也分别给出了解决的方法,以确保焚烧炉安全平稳运行。

关键词:还原吸收 尾气处理 焚烧炉 NOx 长明灯

从地层开采出的原料天然气经过脱酸脱水处理后,作为净化产品气进行外输。脱除的酸气组分经硫磺回收处理后,其尾气通常不能满足GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》中的环保要求,需要进一步处理方可排放。目前常见天然气净化厂尾气处理技术主要分为4大类:还原吸收工艺、氧化吸收工艺、低温克劳斯工艺和液相直接氧化工艺。其中还原吸收工艺通过加氢将含S组分还原成H2S,再通过胺法吸收,其S收率超过99.8%。氧化吸收工艺是将硫化物氧化成SO2,然后再通过溶剂吸收,其因装置投资较大,且副反应相对复杂,较少用于克劳斯尾气处理。低温克劳斯工艺又称亚露点硫磺回收工艺,是在S露点以下进行克劳斯反应,其投资及操作费用高,适用于酸气处理负荷较高的场合。液相直接氧化工艺是在常温低压下,依靠螯合铁溶液将H2S转化成元素S,适用于小型的硫磺回收装置。

某高含硫天然气净化厂通过上述尾气处理技术的对比,结合自身克劳斯尾气含量及处理规模,最终选择了还原吸收的尾气处理工艺,其流程是加氢还原+胺法吸收+尾气焚烧。尾气焚烧炉作为该尾气处理工艺的重要设备,主要作用是将经尾气处理后的尾气(TGTU尾气)及装置产生的废气中残留的硫化物进一步氧化成SO2,其他可燃物如烃类、H及CO等也被完全氧化,然后通过烟囱排放至大气。本文以该厂尾气焚烧炉为例,讨论其基本控制原理,同时针对在实际应用过程中常见的异常情况,分别给出了处置步骤、控制方法和解决措施,希望能够为同行提供可借鉴的经验。

1 尾气焚烧炉工艺原理

尾气焚烧炉基本流程示意见图1。

图1 尾气焚烧炉基本流程示意

该高含硫天然气净化厂尾气处理单元包括加氢还原、溶剂吸收及尾气焚烧3个部分,硫磺回收单元的克劳斯尾气(SRU尾气)通过加氢还原反应将SO2、Sx还原为H2S,同时将COS(羰基硫)、CS2(二硫化碳)水解为H2S;经加氢还原后的过程气进入到尾气吸收塔通过胺法吸收H2S;经还原吸收后的尾气(TGTU尾气)进入到尾气焚烧炉焚烧【10】。加氢还原的主要反应方程式【11】如下:

SO2+3H2→H2S+2H2O

Sx+xH2→xH2S

COS+H2O→H2S+CO2

CS2+2H2O→2H2S+CO2

尾气焚烧炉采用热焚烧工艺,尾气与补充的燃料气及燃烧空气(由尾炉风机提供)在焚烧炉内混合燃烧,炉膛温度约为650 ℃。尾气中残留的H2S和其他硫化物在尾气焚烧炉内进行燃烧并转化为SO2,其他可燃物如烃类、H2及CO等也同时被完全氧化【12】。尾气组成及烟气组成见表1。离开炉膛的高温烟气通过尾气焚烧炉热量回收系统,与硫磺回收单元的余热锅炉汽包及尾气焚烧炉的废热锅炉汽包生成的高压饱和蒸汽进行热交换,使之生成3.8 MPa高压过热蒸汽。回收热量后的烟气通过烟囱排入大气。

表1 尾气组成及烟气组成 mol,%

经过处理后经烟囱排放的烟气中SO2含量满足GB 39728—2020要求,同时硫回收率超过99.9%。

2 尾气焚烧炉控制原理

尾气焚烧炉控制原理见图2。

图2 尾气焚烧炉控制原理

该高含硫天然气净化厂尾气焚烧炉的复杂控制系统由以下单独控制回路构成。整个控制系统的目标是采用最小的燃料气消耗来确保H2S和其他硫化物完全转化成SO2【13】,其中,尾气焚烧炉过氧量控制系统和尾气焚烧炉温度控制系统尤为重要,其控制回路见表2。

表2 尾气焚烧炉控制回路

2.1 尾气焚烧炉过氧量控制系统

该控制系统主要是保证足够的过氧量以完全氧化硫化物,从而防止H2S直接排放至大气【14】。但过高的过氧量势必需要更多的燃料气来保持焚烧炉温度,会造成燃料气的浪费。

尾气焚烧炉烟囱的过氧量AI-O2根据燃烧空气流量FIC-2进行控制,但烟囱的氧含量与空气流量之间并非闭环控制,而是根据烟囱的过氧量AI-O2来手动设定尾气焚烧炉空燃比。空燃比HC-1/HC-2根据尾气来源的不同(SRU尾气或TGTU尾气)进行选择,再通过计算模块FU-1将燃料气的流量信号转化为所需空气量。通过过氧量对空燃比进行多次修订,以保证系统过氧量保持在3%左右。

2.2 尾气焚烧炉温度控制系统

尾气焚烧炉温度控制系统的主要作用是防止尾气焚烧炉超温停车或温度过低导致不完全氧化从而使得H2S排放至大气【15】。

尾气焚烧炉的操作温度由TIC-1进行控制。当尾气焚烧炉的操作温度高于设定温度时,控制系统通过减少燃料气流量控制FIC-1的设定;当焚烧炉操作温度低于设定温度时,调节步骤与上述过程相反。

3 尾气焚烧炉实际应用中的控制与切换

3.1 异常停炉的关键处置

3.1.1 加氢还原炉停炉的控制与紧急处置

该高含硫天然气净化厂投产初期由于操作经验少,加氢还原炉停炉相对频繁,其中仅2015~2016年因加氢还原炉停炉导致尾气焚烧炉停炉的次数就多达8次。而尾气焚烧炉停炉除造成环境污染外,还可能造成事故扩大化,延长装置恢复时间。

加氢还原炉停炉后,焚烧炉过氧量控制系统TGTU尾气切换为SRU尾气,由于SRU尾气中含大量H2S,在焚烧炉燃烧时,炉温会迅速上涨。此时若依靠尾气焚烧炉的温度自动控制系统来降低燃料气流量以维持焚烧炉炉温,势必会因温控系统调整不及时而造成尾气焚烧炉超温。

该天然气净化厂根据前期操作经验,总结出应急处置步骤:在加氢还原炉停炉后需及时手动调整,降低焚烧炉燃料气流量(不低于联锁值),以控制焚烧炉炉温,避免超温联锁停炉。通过采取该条应急处置步骤,因加氢还原炉停炉导致焚烧炉停炉的次数明显降低。

3.1.2 尾气焚烧炉停炉的控制与紧急处置

尾气焚烧炉作为尾气处理单元的重要设备,一旦出现跳车,除含H2S气体直接排放至大气造成环境污染外,还可能导致硫磺回收单元克劳斯气驱风机停车,造成硫磺回收单元停车等扩大事故。经统计,2015~2016年因尾气焚烧炉停炉造成的事故扩大化事件就有5起。

该天然气净化厂将焚烧炉焚烧产生的热量进行余热回收,产生3.8 MPa高压过热蒸汽,用于驱动硫磺回收单元的克劳斯风机。若出现焚烧炉停炉,其产生的余热量大幅降低,势必造成高压过热蒸汽温度降低,而温度的降低又将导致其无法正常驱动克劳斯风机,造成风机停车,进而导致硫磺回收单元停车,甚至还会造成其他单元停车等扩大化事故。

从焚烧炉停炉到克劳斯风机停车,中间还有一定间隔时间。该天然气净化厂根据事故经验,总结出另一条应急处置措施:在尾气焚烧炉停炉后,除安排操作人员立即重点焚烧炉外,还需立刻再派人前往硫磺回收单元启动克劳斯电驱风机,必要时并入系统。通过采取该条应急处置措施,因尾气焚烧炉停炉而造成的事故扩大次数明显降低。

3.2 NOx的控制

NOx为重点监控指标,该天然气净化厂将NOx厂级控制指标设为≤50 mg/m3。随着处理负荷的波动,NOx也会出现波动。据统计,该厂在开工初期NOx指标时有超标,因操作人员缺乏相关经验,多次在调整过程中造成焚烧炉炉膛及废热锅炉汽包振动过大或过氧量严重降低(2%以下)等情况出现,严重时甚至导致焚烧炉停炉的发生。

该厂进入焚烧炉的燃烧空气分两股进料,分别通过一次风阀和二次风阀进行控制,但两股进料无流量显示,而NOx的调整主要通过过氧量控制系统调整燃烧空气量的方式实现。

通过总结经验,得出了NOx调整的方法:

1) 当NOx超过40 mg/m3时,立即通过尾气焚烧炉过氧量控制系统降低氧含量,减少焚烧炉燃烧空气,确保过氧量保持在2~4%。

2) 若过氧量降低至2.2%以下时,NOx仍高于40 mg/m3或已经超过45 mg/m3,则立即至现场调整焚烧炉一、二次风阀,适当关小一次风门,开大二次风门。每关小一格一次风门,应根据焚烧炉风机压力相应开大一格二次风门,调整后观察5 min无异常方可继续调整。调整过程中应注意保持焚烧炉风机的出口压力及流量稳定,同时焚烧炉炉膛及汽包不能有明显震动。

依据该NOx调整方法,该厂不仅将NOx严格控制在指标范围内,同时也未发生炉膛及废热锅炉汽包明显振动的情况,更未因调整NOx而造成焚烧炉停炉。

4 长明灯点火枪的优化

长明灯作为尾气焚烧炉的关键设备,正常情况下处于一直燃烧的状态,其安全、可靠运行可确保焚烧炉能在异常熄灭后无缝对接,立即重新点火运行,是尾气焚烧炉能长期运行的重要保障。一旦长明灯火检熄灭就会发出警报,用于提醒操作人员立即重点长明灯。

该天然气净化厂采用的焚烧炉长明灯为分体式长明灯,点火和火焰检测功能是分开的。在装置运行过程中,曾频繁出现长明灯火检熄灭发出警报的情况,经检查发现,长明灯点火枪枪头过烧,氧化严重。通过分析,最终找出其枪头过烧氧化的原因为:1)冷却保护气流量较小,对枪头冷却作用不足;2)长明灯枪头设计不合理,枪头侧面设置出气孔,导致侧面开孔喷出的燃料气与冷却工厂风接触,在长明灯与套管之间夹缝内燃烧。

通过调研论证,采取了以下措施:1)更换为火焰检测准确率比分体式高的一体式长明灯点火枪;2)增加冷却保护气的流量,将冷却工厂风限流孔板由2 mm孔径(标准状态下折算流量15 m3/h)扩大为2.8 mm孔径(折算流量30 m3/h);3)取消长明灯枪头侧面出气孔。

通过采取以上措施,基本消除了尾气焚烧炉长明灯点火枪过烧氧化故障,大大提高了长明灯点火枪使用寿命,确保了尾气焚烧炉的稳定运行。

5 结论

尾气焚烧炉作为天然气净化厂尾气处理工艺的关键设备,其主要作用是将尾气中残留的有毒有害物质完全氧化后排放,使其满足污染物排放标准,避免大气污染。本文以某高含硫天然气净化厂尾气焚烧炉为例,介绍了其过氧量控制和温度控制两大回路控制系统及其基本控制原理。针对尾气处理装置实际运行过程中因异常停炉引发事故扩大化问题,总结出了尾气焚烧炉控制与应急处置的关键步骤及原则,明显减少了异常停炉引发的事故扩大化的次数。对于天然气净化装置尾气焚烧炉经常发生的NOx超标问题和长明灯点火枪枪头故障的典型问题,分别给出了调整控制方法和优化解决措施,基本消除了上述问题,确保了焚烧炉的安全平稳运行。

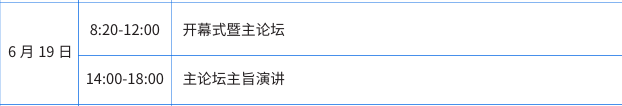

本届大会初步议程

参会说明:技术装备服务商3800元/人、油气田、炼油石化、煤化工、化工等生产企业免费

参会咨询:超级石化

以可靠性为中心的维修与智能运维技术

01.韩建宇 中国石油化工集团有限公司高级专家

设备一体化智能监测诊断发展

02.李迎丽 中国石油天然气集团有限公司设备专家

论保冷的重要性与非开挖管道修复

03.浙江鹏飞绝热安装有限公司

高品质绝热材料 助力石油化工高质量发展

04.熊建新 中国石油化工集团有限公司高级专家

油转化形势下新建开车的催化裂化装置

05.谢国学 中国石化工程部首席专家

ASPEN工业AI和机器学习提升资产可用性和绩效管理

06.艾斯本技术有限公司

智能化助力长庆石化设备检维修管理提升

07.赵 飞 中国石油长庆石化分公司总经理助理

金属3D打印技术在石化领域的应用研究

08.王存智 中国石化工程建设有限公司(SEI)正高/首席专家

苛刻工况下关键阀门失效分析、故障预测及智能防控技术

09.王 渭 中国机械工业集团有限公司首席专家、教高

数字孪生技术在化工设备检修维护的应用和未来:透明、安全与效率

10.北京达美盛软件股份有限公司

炼化企业大检修同步技改项目管理体系建设及运作探讨

11.董开河 中海石油宁波大榭石化有限公司机械动力部副经理

设备可靠性管理

12.亓 潇 中海壳牌石油化工有限公司设备可靠性主任

化工企业设备运维数字化转型全栈解决方案

13.蔡 英 中机维协石油石化建安检维修协会专 家

题目待定

14.天津长瑞大通流体控制系统有限公司

采用撞击声波技术,炼油烟气催化剂颗粒物浓度及粒度在线测量

15.武汉龙潭胜利科技发展有限公司

百年福伊特助力机泵节能增效

16.福伊特驱动技术系统(上海)有限公司电力及油气服务

石油化工项目建设期设备全生命周期包机管理探索

17.王 超 中国石油广东石化分公司化工二部设备经理/高工

参会咨询:超级石化

往复式压缩机的标准化安装与试运

01.赵 岩 中海石油炼化有限责任公司高级顾问

如何提高石化企业仪表设备运行可靠性

02.陈文勇 福建炼油化工有限公司 副处长

数质为先--石化行业设备监测解决方案

03.苏州德姆斯信息技术有限公司

题目待定

04.中船集团/哈尔滨广瀚动力/蔚蓝传动

炼油化工一体化项目检修过程质量信息化管理

05.胡圣忠 中科(广东)炼化有限公司高级专家/副经理

动设备在线监测浅析

06.李 立 中石化广州工程有限公司技术副总监,正高

打造“专业+智慧+精益”的运维检修信息平台

07.上海安恪技术股份有限公司-安恪济南(JIT)-研发中心(DC)

底层构架+智能数据服务:打通智能运维的最后一公里

08.硕橙(厦门)科技有限公司

在新形势下石油炼化关键机组出现故障该何去何从

09.广州仓韬机电技术有限公司

石油石化企业设备可靠性数据库建设创新与实践

10.石 帅 中海油安全技术服务有限公司咨询事业部高工/副经理

数字化赋能设备智能运维、全力提升设备预知性检修水平

11.邱学东 中国石化广州分公司公司高级专家/设备技术支持中心主任

面向全生命周期健康管理的石化设备智能运维解决方案创新与实践

12.重庆川仪自动化股份有限公司 首席设计师,重庆川仪软件有限公司

激光增材技术在石化行业的实际应用

13.东莞市华鑫激光科技有限公司

如何提高石化企业动设备运行可靠性

14.卞 勇 福建古雷石化有限公司设备管理主管

题目待定

15.中国石化茂名分公司

加强精细化管理,夯实仪控管理根基

16.赵庆林 中海油惠州炼化分公司

设备智能运维,助力预知性检修

17.张翼飞 中国石油广东石化分公司炼油二部 高 管

高温双支撑离心泵机械密封失效分析及应对措施的探讨

18.王武凤 山东华星石油化工集团有限公司高工/设备工程师

浅谈智慧运维的基础

19.王少勇 中海油惠州炼化分公司仪表专家

题目待定

20.中科(广东)炼化有限公司

参会咨询:超级石化

探讨装置检维修开停工设备损伤风险的防范

01.刘小辉 中国石油化工集团有限公司高级专家

特种设备腐蚀早期检测技术及其应用

02.赵 博 中国特种设备检测研究院教高/二级学科首席

储罐密闭切水系统

03.广州天禾自动化实业有限公司

爬壁机器人助力绿色石化

04.深圳市行知行机器人技术有限公司石化部

有机液体储罐正常工况和检维修期间的VOCs治理技术

05.刘忠生 中石化(大连)石油化工研究院有限公司 正 高

千万吨炼油系统腐蚀控制设计理念及实践

06.王金光 中国石化工程建设有限公司技术总监/教高

体系化管理助力危化企业安全生产----“工业互联网+危化安全生产”建设实践

07.倪继军 上海安恪技术股份有限公司 CEO

打造绿安医院一站式服务,助力企业绿色安全高质量发展

08.罗 恪 中国设备管理协会绿色安全技术服务中心主 任

炼油化工装置腐蚀控制策略

09.王 宁 中石化炼化工程集团洛阳技术研发中心正 高

大型储罐健康监测与风险预警技术

10.程 伟 合肥通用机械研究院特种设备检验站有限公司总经理助理

碳达峰背景下炼化企业安全和节能新材料及新技术

11.唐 波 常州大学 教 授

石油化工苛刻腐蚀条件下设备腐蚀与防护技术

12.王 巍 原中国石油大庆石化公司高工/中国防腐蚀大师

绝热层下腐蚀检测评估及控制技术探讨

13.李晓炜 中石化炼化工程集团洛阳技术研发中心团队项目经理

常压危运罐车罐体的安全检查

14.肖超波 广州特种设备检测研究院部长/正高

带压密封整体解决方案及激光安全在线监测

15.天津市翔悦密封材料股份有限公司

胺液系统腐蚀及应对措施

16.梁自生 中国石化广州分公司设备部 科 长

炼化装置静设备腐蚀监控信息化

17.韩 磊 中石化安全工程研究院有限公司腐蚀防护专家

题目待定

18.梁海明 中科(广东)炼化有限公司设备工程部主 管

炼化企业设备智能防腐蚀管理平台开发及应用

19.张宏飞 中石化炼化工程集团洛阳技术研发中心专业副总工

液化气管道腐蚀泄漏及控制综合分析

20.杨淦茗 中石化湖南石油化工有限公司储运部设备管理工程师

参会咨询:超级石化

石油化工驱动用汽轮机润滑油以及调速系统维护维修策略以及数字化发展趋势

01.孟 剑 中国石化青岛炼化公司 教高/炼油设备高级专家

助力“双碳达标”延长润滑油寿命,减少设备故障的解决方案与应用

02.昆山威胜达环保设备有限公司威胜达油品事业部总监

化工企业设备润滑数字化管理系统解决方案

03.马 彦 原中国兵器工业集团北方华锦集团设备部润滑油管理中心处长

油液监测技术在石化设备管理与维护中的应用

04.北京润道油液监测技术有限公司

油液在线监测系统在设备智能运维中的应用

05.广维中控(天津)有限公司

良好的润滑管理保障设备运行水平的提升

06.钱广华 原中国石化天津分公司化工部教高/设备专家

油液过滤设备在石化行业的应用分享

07.重庆市陆顺科技发展有限公司

细检修,严管理,确保能量回收机组长周期运行

08.魏 巍 中国石化天津分公司炼油部高 工

催化裂化(FCC)催化剂高温回转炉系统优化改造

09.闫俊杰 中国石化催化剂有限公司长岭分公司新材联合车间高工/设备副主任

参会咨询:超级石化

做好炼化装置工程设计的安全技术措施,确保炼化企业过程安全

01.赖文川 中石油华东设计院有限公司自控专业副总工程师

石油化工过程装置特阀检维修流动项目部

02.上海开维喜阀门有限公司

换热器健康诊断方法

03.上海板换机械设备有限公司

题目待定

04.纽威工程服务(苏州)有限公司

SCHENCK添加剂秤波动问题攻关技术总结

05.魏兴军 中化泉州石化有限公司正 高

仪表及控制系统预防性维护技术

06.曹德舜 中石化安全工程研究院有限公司专 家

上海纽京—PDS球阀长周期运行解决方案

07.上海纽京阀门有限公司

题目待定

08.中石化广州工程有限公司

储运罐区计量管理和智能装车系统技术的应用

09.李 莉 中海油气(泰州)石化有限公司高级工程师,注册安全工程师

参会咨询:超级石化