作者|杨东

全文总计1826字,需阅读5分钟,以下为正文:

01

在工艺过程中,瓶颈工序、制约因素和关键工序的确有可能所指的是同一工序过程。

但这三个看似意思相近的名词所指意义确有很大不同,多数情况下也并不是针对同一个工序过程而言。

1. 三者的区别与联系

瓶颈工序的定义来自高德拉特博士的“约束理论”,瓶颈工序是指生产流程中节拍(不是过程时间)最慢的工序,也就是限制整条产线产能的工序。

瓶颈工序的产能小于或等于整条产线的产能,那么充分发挥瓶颈工序的产能效率就能提高产线的产出。

在“约束理论”的排程方法中,强调在瓶颈工序前增加在制品库存(WIP)的目的,就是充分保证瓶颈工序的运转,防止因等待物料输入而导致的瓶颈工序效率降低,从而降低整线的产出效率。

制约因素是指由于某些原因导致的制约产能充分发挥的因素条件。

制约因素是一个相对而言的概念,上述的瓶颈工序就整条产线的产能而言就是制约因素。

一条生产线的制约因素也许不止瓶颈工序的产能瓶颈,还可能包括环境,安全以及人员技能和当地人文环境因素等等。

对于单工序而言,其制约因素包括设备OEE,一次合格率,原材料质量等,即使该工序不是产线的瓶颈也会有制约其充分发挥生产效率的制约因素干扰。

关键工序一般是对输出质量而言,对于输出关键质量特性的工序都应该定义是关键工序。

02

除此之外,制约产能的瓶颈工序也可视为关键工序,因为其对整条产线产能影响较大。容易导致安全事故的工序当然也在关键工序考虑之列。

关键工序在生产管理中应予以高度关注,是分层审核(LPA)的重点关注点。人,机,料,法,环和量检具确认都是分层审核的基本内容。

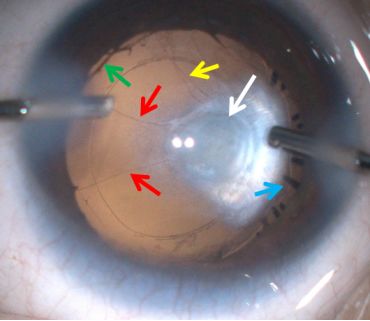

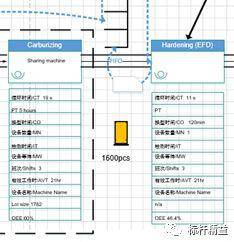

举例说明,下图是笔者经历的其中一个项目的VSM局部。

该产品的客户节拍(Tact Time)是16.9秒。上工序节拍是19秒,下工序是11秒。

在这条产线中,上游的渗碳工序就是瓶颈工序,它的节拍已高于客户节拍,换句话说这条产线的产能是无法满足客户需要的。

在以设备加工为主的工艺过程里,工序的最大产能是不能用平衡生产的方法加以提升的。

下游热处理工序存在制约因素,是因为其OEE效率太低,只有46.5%,无法发挥自身的最大产能。

在和该工厂的生产计划员讨论中,他一直强调热处理工序是瓶颈,应在其前端设置库存,理由是其OEE较低,导致停机过多,无法完成生产任务。

03

这是一个误区,在产能已超出客户需求20%的工序前增加在制品库存是人为加大库存的策略并没有意义,应予以避免。

OEE较低是多种因素造成的,需要深入分析。而该工序也不能因为制约因素的影响而定义为瓶颈工序。

2. 对产能计划和制造计划的影响

制造计划与控制包括了物料计划/控制和产能计划/控制,前者就是MRP(MaterialRequirement Planning)系统解决的问题,后者则是CRP(CapacityRequirement Planning)系统的任务。

各工序的产能状况是产能计划的输入,如果提供的产能和需求的产能之间不匹配,就应该改变生产能力计划或改变物料计划。

尤其针对瓶颈工序(关键工序),可以采取加班,增加设备设施数量等方法;

也可以采用改变工艺路线的方法,例如外购策略,转包,材料替代或与客户协调交货日期等。

产能计划中的输入输出控制用到的是工时数据,需要根据主生产计划的生产数量和节拍时间进行换算。

不同工序投入工时相同不等于产出产品数量就相同。这点要特别注意!

在TOC的生产排程中,瓶颈工序是生产排程的关键。瓶颈工序之前采用的是后导排程计划,即以瓶颈工序的完工时间倒退前工序的投料和完工时间。

04

这一过程通常可采用JIT拉动式生产。瓶颈工序之后采用前导式排程计划,即根据瓶颈工序完工时间推算之后工序的完工时间。此时一般采用推动式生产。

3. 关于改善

广义上讲,制约流程产出的环节就可称之为瓶颈。

但从进行改善项目的角度来看,还是应以开篇时对瓶颈和制约因素的约定概念加以区分。这样做的目的是明确不同的改善方法。

我们通常所说的提升产线的产能,是指提高产线的产能效率,并不是提高产线的绝对产能。

瓶颈工序的绝对产能提升只有增加资源投入(人或设备,设施)才能实现。对于手工作业的流程,可以进一步分解作业,增加作业台和作业员来加快节拍。

而这种方法对于大型产品的装配可能并不适用,因为受工艺和空间限制,增加作业员其实不能解决问题。

制约因素的减轻和消除是精益改善的重点,特别是在上述案例描述的产能满足但实际无法输出足够产品时。

完善标准作业,详细分析OEE损失,提升质量合格率和物流效率是可用的精益方法。

关键工序主要是保证其良好的品质输出。关键工序一般在质量控制计划上有明确的标注和控制手段,确保其控制措施有效实施是关键。

瓶颈工序,制约因素和关键工序如果都集中在某几个工艺流程上对改善并不是坏事,这样的改善更有针对性,也更容易取得显著改善效果。

文章编辑:Blean

文章编辑:Blean