印度一家药企化工厂爆炸 安全漏洞再引关注

印度一家药企化工厂爆炸 安全漏洞再引关注!2025年6月30日,印度特伦甘纳邦一家化工厂发生剧烈爆炸,火光冲天,浓烟弥漫半个厂区。截至当天中午,事故已造成至少10人死亡、20人受伤,多名工人仍被困在坍塌的废墟中。尽管消防车迅速赶到,但因火势蔓延难以快速控制;救援人员徒手挖掘瓦砾,试图在高温与毒烟中抢出生还者。这场悲剧并非孤例,9个月前北方邦鞭炮厂爆炸致5人死亡;去年8月,安得拉邦制药厂爆炸夺走17条生命。马哈拉施特拉邦、古吉拉特邦等地也几乎每月都有类似事故见诸报端。这引发了一个问题:一个工厂安全记录如此糟糕的国家,为何被国际资本视为“下一个世界工厂”?

印度工业事故频发,暴露了其制造业生态的深层问题。设备老化与维护缺失是直接诱因。特伦甘纳邦的爆炸化工厂使用超过20年的反应釜,安全阀年久失修;去年安得拉邦的制药厂爆炸则因蒸馏罐腐蚀泄漏引发。这些“定时炸弹”遍布全国——印度70%的化工厂设备超期服役,而政府强制更新计划因企业抵制长期搁置。更致命的是监管体系的形同虚设。印度各邦虽有安全生产法规,但执行力度薄弱。例如,北方邦鞭炮厂爆炸前曾因违规储存火药被投诉三次,监察员却未到场核查;马哈拉施特拉邦化工厂甚至伪造安全认证文件长达五年未被发现。这种“以罚代管”的模式,使得企业违法成本远低于安全投入成本。

人为因素将风险推向极致。印度工厂普遍存在“重生产、轻安全”的文化。工人未经培训即操作高危设备,管理层为赶订单忽略检修流程。2023年苯乙烯工厂爆炸事故中,操作员因语言障碍误读仪表数据,而工厂竟未配备双语安全手册。更深层的问题在于系统性麻痹:从地方政府到企业主,普遍将事故归咎于“工人失误”或“不可抗力”,却回避技术升级和责任追溯。这种循环导致印度制造业的伤亡率长期高居全球前三,每十万工人年死亡人数达15.2,是中国的3倍、德国的8倍。

尽管安全事故频发,国际资本仍在加速涌入印度。人口红利是最核心的吸引力。2024年印度总人口达14.3亿,超越中国成为世界第一,其中15至59岁劳动力占比68%,平均年龄仅28岁。这为制造业提供了源源不断的廉价人力。泰米尔纳德邦的服装厂流水线工人月薪约120美元,不到中国同岗位的三分之一;卡纳塔克邦电子组装线上,技术员日薪仅5美元。劳动力成本优势在全球化产业链调整中愈发凸显。中美贸易摩擦后,苹果将iPhone 15%的产能迁至印度,三星在诺伊达建成全球最大手机工厂,中国小米、vivo等企业也在当地扩产。

政策驱动提供了制度保障。莫迪政府2014年启动“印度制造”计划,通过税收减免、土地优惠吸引外资。例如,电子企业可享25%资本支出补贴;2023年新推出的生产挂钩激励计划(PLI)为汽车、光伏、制药等14个行业提供240亿美元补贴。这些政策精准切中跨国企业痛点。特斯拉为降低锂矿进口税与印度政府谈判设厂;富士康投资7亿美元在卡纳塔克邦建iPhone外壳车间,看中的正是地方政府的电价补贴和出口退税。

印度并非全面复制中国模式,而是聚焦特定领域突破:凭借IT人才储备,成为全球软件外包中心;依托棉花产量优势,发展为世界第二大纺织品出口国;利用仿制药专利政策,占据全球20%的通用药品市场。这种“单点突破”策略,使印度在汽车零部件、医药、IT硬件等领域逐渐嵌入全球供应链。

然而,印度制造业的光环背后,基础设施短板始终如影随形。物流效率低下是最突出瓶颈。印度港口货物平均滞留时间长达84小时,比中国多4天;全国高速公路密度仅为中国的四分之一,从孟买到德里的货车需行驶48小时,而同等距离在中国仅需16小时。能源供给同样不稳定。特伦甘纳邦化工厂爆炸时,消防车因道路狭窄延误40分钟;泰米尔纳德邦的纺织企业年均停工60天,主因是电网故障和柴油发电机燃料不足。

产业链残缺制约了升级空间。印度手机厂虽多,但芯片、显示屏等高附加值部件90%依赖进口;汽车制造商从中国采购70%的钢铁齿轮和电子控制系统。这种“组装车间”模式导致产业附加值率不足18%,远低于中国的35%。更棘手的是制度环境的复杂性。企业在印度面临57项联邦税和数百项地方税,商品及服务税(GST)虽已统一,但申报流程仍需每月提交40页文件;劳动法规定百人以上企业裁员需政府批准,令外资在订单波动时束手无策。

频繁的爆炸事故正引发连锁反应:国际保险公司对印度工厂保费上调30%,日本东丽化学暂停在古吉拉特邦的工厂扩建,欧盟考虑对印度化学品加贴“高风险产地”标签。当生命代价成为制造业的隐性成本,所谓“人口红利”终将反噬发展成果。

印度并非未意识到问题所在。技术升级已部分启动。塔塔集团在贾姆谢德布尔钢厂引入AI巡检机器人,事故率下降60%;莫迪政府拨款100亿卢比资助化工厂安装物联网泄漏监测系统。监管改革也在艰难推进。2024年新《职业安全法》要求50人以上工厂配备注册安全工程师,但基层执法队伍不足导致新规在乡村地区几近失效。

真正的转机可能来自外部压力。全球供应链对ESG(环境、社会、治理)标准的重视,倒逼印度企业整改。阿迪达斯要求印度代工厂通过ISO 45001安全认证;苹果承诺2027年前实现所有印企供应链碳中和。这些举措推动本土企业如信实工业、马恒达等巨头加大安全投入,但中小工厂仍困于资金短缺。

更深层的矛盾在于发展逻辑的冲突。印度若坚持“低成本优先”策略,必然压缩安全成本;若要建设安全、高附加值的制造业,则需承受转型阵痛。当特伦甘纳邦的火焰尚未完全熄灭,废墟之上的拷问依然尖锐:一个国家能否既成为“世界工厂”,又不让工人付出生命代价?答案或许藏在日本1960年代的转型中——通过《劳动安全卫生法》强制企业利润反哺安全建设,最终实现事故率下降与产业升级同步。对印度而言,这条平衡之路,远比吸引下一个富士康更加艰难,却决定着它能否真正赢得世界的信任。

相关文章

一药厂联合两中医馆诈骗医保 团伙作案涉案金额超千万

列车砸窗乘客被拘留?警方:批评教育 紧急情况下的无奈之举

阿坝女生遭多名未成年人殴打 警方通报 涉事人员已到案接受调查

泰国一周出现三个总理 政局动荡引关注

小米YU7磁吸纸巾盒卖169元 车规级成本高引发热议

煽动“以武谋独”,赖清德其心可诛!

男子0帧起手画出北京中轴线 手绘古建魅力

河北出圈的文旅标语做对了啥 精准定位游客需求

成都地铁口工作人员为乘客发雨衣 暴雨中搭“便桥”护送安全出行

成都高架行船 暴雨中的城市航海模式

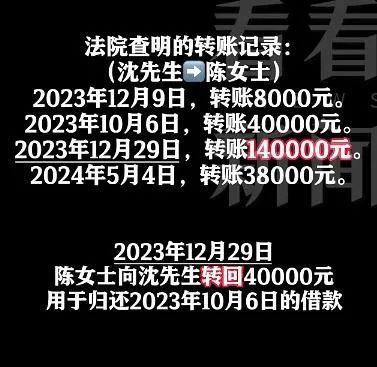

丈夫出轨妻子闺蜜 妻子离婚并维权 法院支持返还转账款

记者:詹姆斯开始与湖人渐行渐远 离开可能性浮现

两狗分别的场景像极了演电视剧:每走几步就忍不住回头望

成都东站工作人员提醒乘客不要打伞 文明暑运活动启动

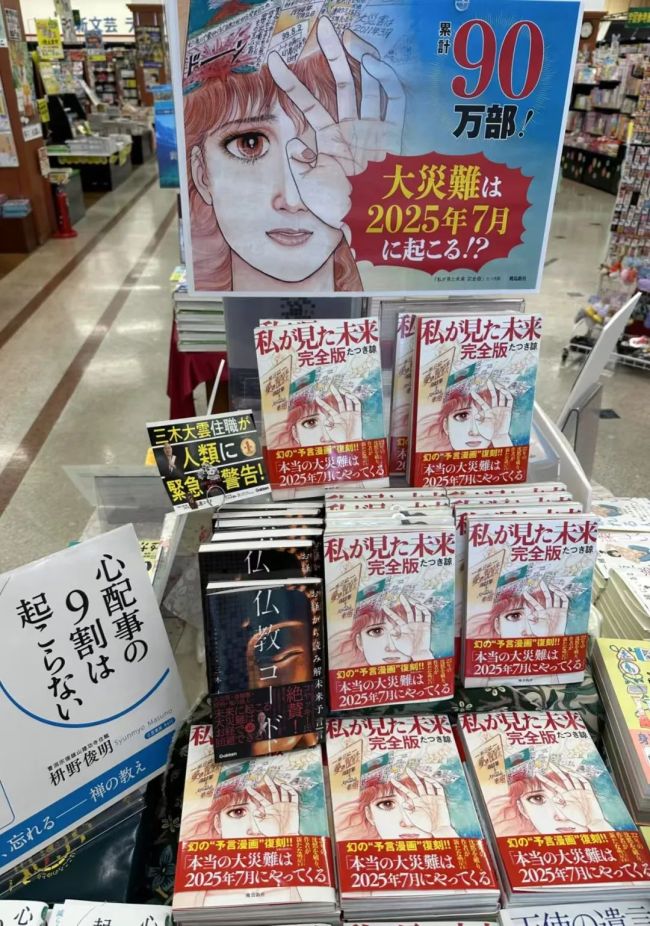

日本辟谣5日将发生大地震 梦境预言引发争议

俄发射一枚“联盟-2.1a”运载火箭 向国际空间站运送补给

成都东站旅客踩沙包出站 强降雨致积水严重

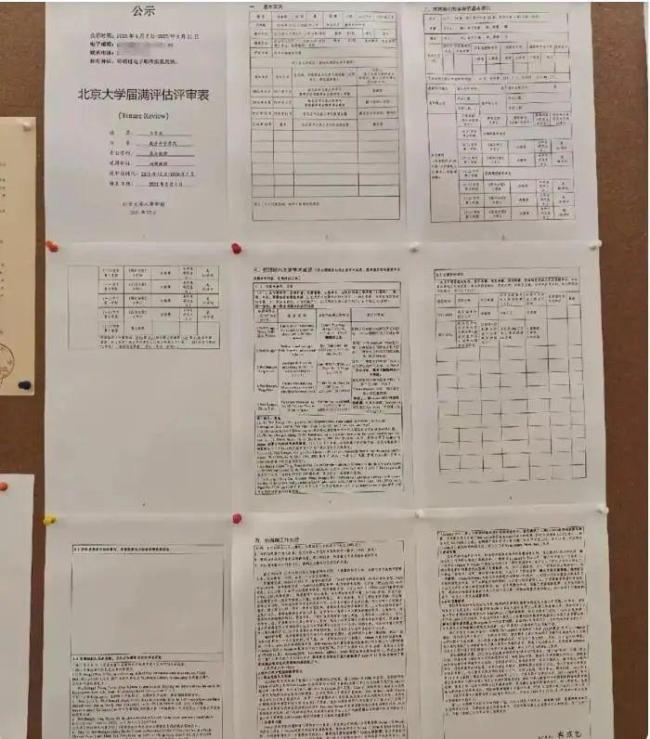

赵普谈韦东奕拟提为北大长聘副教授 按流程公示评估中

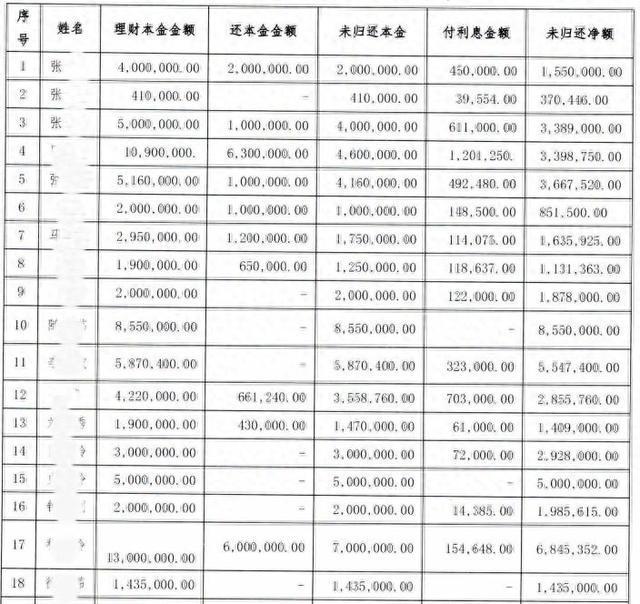

银行职员诈骗上亿元获刑 虚构理财产品骗31人

日本一男子7天猥亵同一女生3次:她是我喜欢的类型

- 80万起拍的劳斯莱斯幻影流拍了 古董车无手续仅供收藏

- 大熊猫芦芦去世 死因公布 因肠穿孔引发多器官衰竭

- 重庆一医生将证书挂靠药店被查处!公职人员“挂证取酬”乱象

- 一公司鼓励员工减肥发近20万奖金 健康生活获奖励

- 球商 为何张本智和轰11-0后脸色仍难看? 对手输比赛又败人品 国乒劲旅状态火爆

- 2名中国公民罗马遇害 使馆敦促尽快破案

- 血铅异常幼儿园每学期学费6千多 违规添加剂致幼儿健康受损

- 大而美法案通过 马斯克会如何反击,马上成立“美国党”

- 医生建议:野外呛水后要及时擤鼻涕,可能会感染阿米巴原虫

- 高温天气如何“护心”?需从生活习惯和环境调节两方面入手

- 山东一家面包店推出知了猴面包 夏日限定新口味

- 赞助苏超烧烤店老板娘:我没有滔天的背景,借了5000块钱才过的年