全文总计3307字,需阅读6分钟,以下为正文:

生产线设计布局的建议-65项最佳实践

工位和设备――20项标准

布局、工作区域和安全 --15项标准

换模 --110项标准

供应和回收零件――15项标准

质量――5项标准

工位和设备――20项标准

布局、工作区域和安全 --15项标准

换模 --110项标准

供应和回收零件――15项标准

质量――5项标准

工位和设备

单件流水生产/适应不同节拍时间

任何新的安装都需考虑进价值增值原则,因此我们进行单件流水生产。同样的,与客户需求保持同步和拉动生产的假定基础都是我们有能力按照自己的意愿组织生产。为此,关键问题是在工位间距和操作工移动灵活性之间取得平衡,以避免生产力的损失。

工位和设备间距的最小化

目的是使操作工面对的工位/设备的宽度和零件的宽度尽可能接近。因此,在设备或工位旁不应设置任何其他装置、辅助设备或出入口。工位间距的设置原则应是能使操作者连续操作两个工位而不增加周期时间。任何在零件和设备之间或是设备之间的移动都是一种形式的浪费。

总装工位

为了缩短操作工的运动路线并减少装机的无用动作,我们需保证机器能在不卸载的情况下装载。可以使用一个相对便宜的自动弹出系统或一个零件自动回收系统。(如,零件由上方的夹具拾取)

单件流水生产/适应不同节拍时间

任何新的安装都需考虑进价值增值原则,因此我们进行单件流水生产。同样的,与客户需求保持同步和拉动生产的假定基础都是我们有能力按照自己的意愿组织生产。为此,关键问题是在工位间距和操作工移动灵活性之间取得平衡,以避免生产力的损失。

工位和设备间距的最小化

目的是使操作工面对的工位/设备的宽度和零件的宽度尽可能接近。因此,在设备或工位旁不应设置任何其他装置、辅助设备或出入口。工位间距的设置原则应是能使操作者连续操作两个工位而不增加周期时间。任何在零件和设备之间或是设备之间的移动都是一种形式的浪费。

总装工位

为了缩短操作工的运动路线并减少装机的无用动作,我们需保证机器能在不卸载的情况下装载。可以使用一个相对便宜的自动弹出系统或一个零件自动回收系统。(如,零件由上方的夹具拾取)

工位间距和设备间距的最小化

是不是

1) 配电箱不增加工位之间的距离

2) 控制台不阻碍设备或工位上零件的供给和回收

3) 周期控制按钮与配电箱和控制台隔开

4) 出口不增加两个连续工位之间的距离

5) 供给和回收料箱放在侧面;前置供给

6) 整个工位的宽度=120%的零件宽度(最好是零件窄的一边)

7) 选用U型和双 I型布局,且其间距小于 1.2m

8) 单件流水生产

9) 在工位之间没有多余的空地

10) 工位的高度=1.2m

是不是

1) 配电箱不增加工位之间的距离

2) 控制台不阻碍设备或工位上零件的供给和回收

3) 周期控制按钮与配电箱和控制台隔开

4) 出口不增加两个连续工位之间的距离

5) 供给和回收料箱放在侧面;前置供给

6) 整个工位的宽度=120%的零件宽度(最好是零件窄的一边)

7) 选用U型和双 I型布局,且其间距小于 1.2m

8) 单件流水生产

9) 在工位之间没有多余的空地

10) 工位的高度=1.2m

设备

1. 设备的运行周期需符合节拍时间。以下是两个例子:

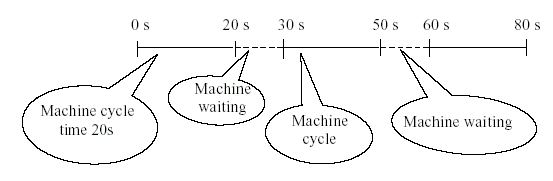

例1:设备的运行周期可以根据节拍时间进行调整。例子中的节拍时间从20 s 增加到 40 s。

例2:设备的运行周期固定且已经设为最大值

如果机器的运行周期是20s,而节拍时间超过了20s,则设备在每个运行周期里都存在等待时间。

以节拍时间=30s为例

2. 应尽量选择小的专用设备,而不采用大型,高产出和重负荷(为几条生产线服务)的设备。如果节拍时间小于设备的周期时间,为与需求保持同步,设备在每个周期里都存在等待。

总装工位和设备

总装工位和设备

是 不是

11) 工位上的照明灯可以移动,高度可以调节

12) 1、2级保养在工位上由操作工进行

13) 设备能适应不同的节拍时间

14) 新零件可以在不移走上个零件的情况下装载(自弹出)

15) 零件在设备上的进出口一致

16) 所需的水、电、气供应设备至少需离设备2m的距离

17) 设备需要设计自停装置以防生产出不合格品

18) 在满足安全条件的前提下,设备的启动按钮能重新定位

19) 在每个周期内,设备只生产一个零件

20) 机器能够立即启动(无需预热)

操作工的工作场地

在不损失生产力(以零件/人/小时测量)的条件下,能够对操作工的数目进行调整是十分关键的能力。

在总装线或U型线内,不得在操作工的路径上放置任何固定的或可移动的物品(如:仪表板、盒子、塑料容器、桌子等)。这些障碍物都可能对操作者的移动造成阻碍,以致生产力、灵活性和质量水平的损失。

安全装置和人机工程学

即便安全装置非常有效,它们也不应该增加操作工在工位间或是设备间移动的距离,也不应该对产品质量造成威胁(如碰撞、擦伤)。

为此,那些无形的障碍(如:灯柱子)就会是一个麻烦,推荐使用可移动的栅栏或栏杆。只有当所有的栅栏都到位了,拦住了所有进口,才能启动生产。

光栅比栅栏要求更大的安全距离,但因它能允许零件在工位间侧向传递,因此值得推荐。

生产线布局

是 不是

21) 生产线的布局应使操作工无需多余的动作就能完成所有的操作。

22) 零件需存储得等高等深。

23) 布局首先需满足循环操作的要求,其次是考虑换模、维修和质检的要求。

24) 布局中需考虑生产线上各类产品的产量大小。

25) 零部件前置供应,并就近配置。

26) 大型设备的布置应不增加操作工的行程(例如安排在“U”型线的尽头)

27) 工位间没有传送带。

28) 如果两道工序之间有在制品,则需有足够大的区域容纳下这个零件。

29) 如果技术要求在工序间存在 “缓冲”时间(如烘干胶水),则零件的进出口应设在生产线的同一个点。

操作人员的工作场地

30) 零件和料箱都从“U”型线的外侧供应

31) 对于直线型生产线,操作工都在生产线的一侧;对于“U”型生产线,操作工都在“U”型线的里面。

32) 工位应适合于工人站立

33) 两个工位之间最多存在一件在制品(单件流水生产)。

安全设置和人机工程学

Yes No

34) 安全设备不应增加质量风险(例如撞击、擦伤)

35) 安全设备不应增加零件从一个工位到另一个工位之间的搬运距离。

换模

适应性

缩短生产周期取决于生产小批量不同种产品的能力。为保证工装能频繁更换,工位和相关设备须尽可能地适用。换模应尽可能的简单。操作工(男工和女工)应都能独立更换工装。

夹具应能快速安置(如,手动快卸、U型垫圈、梨型槽)。换模过程中,工装移动需使用设备(如使用手推车),且严格遵守安全规程。

连续安装(即没有停止控制)不被采用。

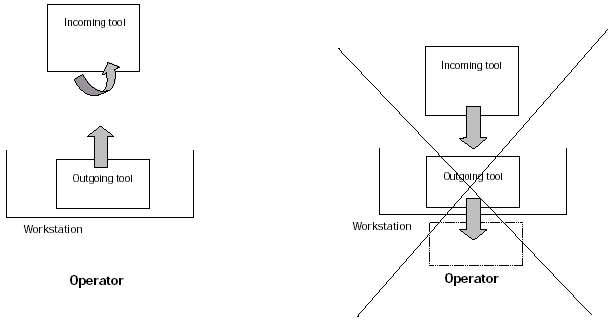

推荐从后部更换工装,因为从前面移除工装,操作工需要停下来同时处理进来的和出去的工装。

适应性

缩短生产周期取决于生产小批量不同种产品的能力。为保证工装能频繁更换,工位和相关设备须尽可能地适用。换模应尽可能的简单。操作工(男工和女工)应都能独立更换工装。

夹具应能快速安置(如,手动快卸、U型垫圈、梨型槽)。换模过程中,工装移动需使用设备(如使用手推车),且严格遵守安全规程。

连续安装(即没有停止控制)不被采用。

推荐从后部更换工装,因为从前面移除工装,操作工需要停下来同时处理进来的和出去的工装。

重负荷设备和组装线

Yes No

36) 所有的连接都使用快接头。

37) 操作工能独立更换工装。

38) 在工装更换时做标记以防差错。

39) 工装不从前面移除。

40) 移动工装需有引导设备(滑轮比轴承要好),尽可能手动进行。

41) 在生产线上张贴工装更换时间。

42) 重负荷设备的平均换模时间小于10分钟。

43) 工装更换时间=装配线(或设备)的周期时间。

44) 手工移动工装。

45) 工装更换无须重新设定且首件合格是系统的设计要求。

零件补给和回收

使用小料箱供给零件(不大于7kg)操作工无论男女,都应能很轻松地从滑道上搬运零件。

只有当前置供给不可能实现时,才允许侧面供给。在此情况下,料箱不能超过设备或工位的前排对齐线(这样能避免无用的移动)。

滑道由配送人员进行装卸。在滑道后面为配送车提供足够的空间。

料箱横向摆放,这样不仅可以减少占据空间,而且不同的料箱可以并列摆放。

在供给的同时对零件进行分拣,小的扣件除外。因为他们都存放在小盒子里(10 cm x 10 cm or 4” x 4”),操作工能非常容易地拿到。

零件应尽可能通过滑道批量供应,零件的前后顺序应一致。

滑道上的产品

为减少占地空间和周期时间的变动(当棘爪或其他包装工具改变时),笨重的零件(板子、管子等)应尽可能的通过滑道供给。这样能避免叉车进出搬运箱子造成的时间浪费。

产成品库存应安排在生产线的末端,

这样最后一个操作工能直接将产成品放入仓库中。

所有的零件应尽可能放在工位上以简化供应流程。

使用小料箱供给零件(不大于7kg)操作工无论男女,都应能很轻松地从滑道上搬运零件。

只有当前置供给不可能实现时,才允许侧面供给。在此情况下,料箱不能超过设备或工位的前排对齐线(这样能避免无用的移动)。

滑道由配送人员进行装卸。在滑道后面为配送车提供足够的空间。

料箱横向摆放,这样不仅可以减少占据空间,而且不同的料箱可以并列摆放。

在供给的同时对零件进行分拣,小的扣件除外。因为他们都存放在小盒子里(10 cm x 10 cm or 4” x 4”),操作工能非常容易地拿到。

零件应尽可能通过滑道批量供应,零件的前后顺序应一致。

滑道上的产品

为减少占地空间和周期时间的变动(当棘爪或其他包装工具改变时),笨重的零件(板子、管子等)应尽可能的通过滑道供给。这样能避免叉车进出搬运箱子造成的时间浪费。

产成品库存应安排在生产线的末端,

这样最后一个操作工能直接将产成品放入仓库中。

所有的零件应尽可能放在工位上以简化供应流程。

滑道

是 不是

46) 物品通过滑道供应。

47) 零件的供给不增加工位之间的距离。

48) 料箱不超出工位或设备的前置对齐线。

49) 空料箱的回收不增加工位之间的距离。

50) 能以最少频次的供给满足滑道的需求。

料箱

是 不是

51) 零件料箱前置摆放。

52) 产成品和外购件都放置在7kg左右的盒子内,操作工(无论男女)都可搬运。

53) 在没有风险的情况下,可以在一个工位上存储不同种相似的零件。

笨重的产品

是 不是

54) 生产线的供给应不增加操作工和叉车司机的等待时间。

55) 笨重的产品存放在滑道上。

56) 工位上没有大的料箱。

生产线末端仓库

是 不是

57) 生产线最末一名操作工能在自己的周期时间内将产品放到仓库内,不增加其工作位移。

58) 以先进先出的原则管理库存。

59) 生产线上最后一名操作工无需多余的动作就能触到空料箱。

60) 所有的产品都保存在生产线末端的陈列架上

质量

质量的自动控制

所有的设备都应遵循同一个设计原则:不得将不合格品输送到下一个工位。因此,每一个设备都需有一个自停装置(或将不合格品限位),在工序(设备设置)或产品不合格时自动停止运行。

操作工需在工作周期内检查零件的符合性(目测、尺寸测量等)。

每个系统都设计有内置的防差错系统,以达到“零缺陷”。

不合格品

当生产不合格品时,应及时从工位上清除。

在任何可能生产不合格品的工位都制定一个区域放置红色料箱。

尽可能及时地将需要返工的不合格品从工位上清除,放置在红色架子 上;返修后,放在同一工位的绿色架子上。

质量的自动控制

所有的设备都应遵循同一个设计原则:不得将不合格品输送到下一个工位。因此,每一个设备都需有一个自停装置(或将不合格品限位),在工序(设备设置)或产品不合格时自动停止运行。

操作工需在工作周期内检查零件的符合性(目测、尺寸测量等)。

每个系统都设计有内置的防差错系统,以达到“零缺陷”。

不合格品

当生产不合格品时,应及时从工位上清除。

在任何可能生产不合格品的工位都制定一个区域放置红色料箱。

尽可能及时地将需要返工的不合格品从工位上清除,放置在红色架子 上;返修后,放在同一工位的绿色架子上。

是 不是

61) 当操作不正确或产品不合格时,设备能自动停止。

62) 生产出的不合格品能当场从工位上清除。

63) 能在不打断操作的情况下,将零件拿去返修并送回原位。

64) 在必要时,工位允许操作工全面检查零件的符合性。

65) 建立防差错系统以防止生产不合格品。

-END-

文章来源: IATF16949(如侵联删)

文章编辑:Blean

投稿方式:wangyj@benchmarklean.cn

文章来源: IATF16949(如侵联删)

文章编辑:Blean

投稿方式:wangyj@benchmarklean.cn

学正宗精益,到标杆精益

选标杆精益,建精益标杆

标杆研修 | 精益内训 | 精益咨询 | 益友会 | 改善大赛

| 3P | DFMA可装配性设计 | LCIA低成本自动化 |

| 单元线设计 | 标准作业与效率提升 | OEE提升与OPE提升 |

| IE现场改善 | 快速切换 | 标准工时与定额分析 |

| 精益布局与产线设计 | 仓储设计与效率提升 | 七大浪费与十手改善 |

| 效率提升技法训练营 | 流程优化 | 先天优良工厂布局设计 |