炼钢过程中,氧扮演者两面派的角色。

一方面在钢水加热过程中,需要氧气,也需要用氧气去跟钢水中的碳、硫等有害物质产生化学反应,提高钢的品质。

另一方面,钢水中氧分子又会影响到钢材的机械性能和强度,因此钢水要进行脱氧处理。

氧气本身对于炼钢有多不好的影响的。

氧对铸钢的有害影响,是由于氧在液态和固态钢中的溶解度相差悬殊而造成的。

氧气对炼钢主要有害影响有

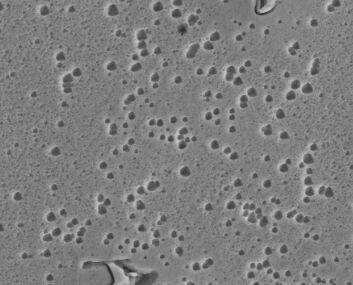

1、氧是形成铸钢件气孔的原因之一

在钢液凝固过程中,由于氧的溶解度随温度的下降而显著降低,因此,析出的氧便与钢液中的碳发生反应,产生的CO气泡若滞留于钢中便成为气孔。

2、氧促使铸钢热裂的形成

钢液含氧量过高时,会加剧铸钢热裂倾向,原因是FeO与FeS相遇时形成低熔点(940℃)共晶体(FeO·FeS),并以薄膜状分布于晶界上,因而易造成热裂。

3、氧是形成非金属夹杂物的主要元素之一

氧可与多种元素发生氧化反应,形成氧化物夹杂,这些夹杂若滞留于钢中,将降低铸钢的性能。

脱氧需要添加一些与氧结合,并易于从钢液中排除进入炉渣的元素。而按照钢水中各种元素对氧的结合强度,从弱到强的顺序如下:铬、锰、碳、硅、钒、钛、硼、铝、锆、钙。所以,炼钢脱氧常用的是由硅、锰、铝、钙组成的铁合金。

炼钢过程中为什么会有氧进入钢水呢?

炼钢过程中,为了去除铁水中的碳、硫等有害杂质,需要在冶炼过程中用吹氧或添加氧化剂的方法,来向铁水中加入氧分子。

笼统的来说:吹入氧气的作用就是与铁水中的碳,硅,锰,磷,硫等元素氧化反应,形成气体、或熔点较高的氧化物,降低这五项对钢水成分有害的杂质,并利用其氧化反应时放出的化学热来提高铁水温度。

炼钢常用的脱氧剂

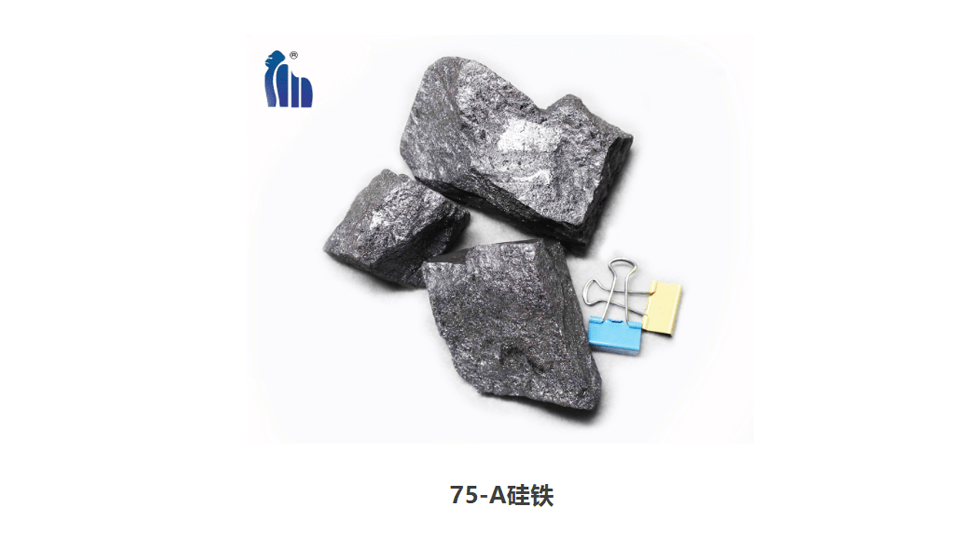

硅铁

硅铁是以焦炭、钢屑、石英(或硅石)为原料,用电炉冶练制成的。硅和氧很容易化合成二氧化硅,所以硅铁常用于炼钢脱氧剂,同时由于SiO2生成时放出大量的热,在脱氧同时,可提高钢水温度,降底炼钢的能原消耗。硅铁作为合金元素加入剂,广泛用于低合金结构钢、合结钢、弹簧钢、轴承钢、耐热钢及电工硅钢之中,常用来制造单晶硅或配制有色金属合金。

硅铁是炼钢工业中必不可少的脱氧剂。炼钢中,硅铁用于沉淀脱氧剂和扩散脱氧。硅铁还作为合金剂用于炼钢中。钢中添加一定数量的硅,能显著提高钢的强度、硬度和弹性,提高钢的磁导率,降低变压器钢的磁滞损耗。一般钢中含硅0.15%-0.35%,结构钢中含硅0.40%~1.75%,工具钢中含硅0.30%~1.80%,弹簧钢中含硅0.40%~2.80%,不锈耐酸钢中含硅3.40%~4.00%,耐热钢中含硅1.00%~3.00%,硅钢中含硅2%~3%或更高。

为什么说炼钢中硅铁硅锰是必不可少的脱氧剂呢?

由于硅与氧的亲和力强,炼钢中加入硅铁后,即发生如下脱氧反应:

2FeO+Si=2Fe+SiO₂

二氧化硅是脱氧后的产物,它比钢水轻,浮在钢铁表面进入渣中,从而脱掉钢中的氧,能显著提高钢的强度、硬度和弹性,提高钢的磁导率,降低变压器钢的磁滞损耗。

硅锰合金

锰硅合金是由锰、硅、铁等组成的一种铁合金,是炼钢的主要合金剂。锰以固溶态存于钢中起着强化作用,可提高铁素体的强度,能改善钢的力学性能,增强钢的强度,延展性、韧性及耐磨能力。硅以固态形式存于钢中,可提高钢的强度,疲劳极限,而腐蚀性和耐磨性。因此锰硅合金是炼钢中不可缺少的合金剂。

铝铁

纯铝一直是炼钢工业的主要脱氧剂,在生产具有高延展性、高冲压性的镇静钢钢种,尤其是适用于制作冷扎薄板的低碳镇静钢钢种时,都采用纯铝脱氧工艺,而不能使用硅铁和锰铁做脱氧剂,因为硅和锰等元素在冶炼这类钢种时,都是被严格控制的元素;而且,这类钢种需要较多的铝元素来细化晶粒。但由于铝的比重远小于钢水的比重,对钢液进行脱氧合金化时浮在钢液面上,易氧化,烧损大,这就降低了铝的利用率,增加铝的消耗量,增加了生产成本,降低经济效益。为了解决上述问题,钢铁研究部门开发了新的脱氧剂——铝铁脱氧剂。

锰铁

它是一种常用的脱氧剂,“无锰不成钢”,锰是钢铁行业中必不可少的元素,几乎所有的钢中都含有一定数量的锰。锰能细化钢的晶粒、提高钢的淬透性,增强钢的抗大气腐蚀性,提高钢的可煅性和可轧性。